泡沫灭火剂的主要作用机理是形成稳定的隔离层,隔绝空气(氧气),从而使火焰熄灭[1]。醇、醛、酮、酯及有机酸等极性易燃液体发生火灾时,由于分子极性较强,具有很强的亲水性,可大量吸收泡沫中的水分,而使普通泡沫灭火剂的泡沫破裂而失去灭火作用,因此必须使用具有抗溶性能的泡沫灭火剂才能形成稳定的覆盖层,实现灭火的目的。

20世纪70年代,一种触变性多糖加入泡沫灭火剂后,可使灭火剂与燃料在接触面上形成一层稳定的凝胶膜,阻止亲水性可燃液体破坏水成膜,并成功研发出可用于扑灭极性可燃液体火灾的泡沫灭火剂[2-4]。1984年,天津消防研究所开发出了我国自制抗溶型水成膜泡沫灭火剂,该灭火剂基本研究思路是向普通水成膜灭火剂中加入微生物多糖,能够在液体表面和泡沫之间形成一层凝胶膜,阻止极性液体破坏泡沫结构[5]。抗溶型泡沫灭火剂目前存在的主要问题是,其在可溶于水的极性有机物上的抗溶性不好、稳定性不佳,灭火时需要大量喷洒泡沫液才能抵消泡沫消散的速度,灭火效率低[6]。

近年来,国内多个专利[7-9],均是在原有的普通泡沫灭火剂的基础上,添加水溶性高分子聚合物来提高抗溶型泡沫灭火剂的抗溶性能[10]。本文对多种水溶性高分子抗溶组分和起泡组分的抗溶性能及泡沫性能进行了研究,旨在获得高抗溶性、高稳定性的泡沫灭火剂。

1 实验部分

1.1 试剂与药品

(1) 抗溶组分:黄原胶(XG)(USP,上海阿拉丁试剂有限公司)、海藻酸钠(SA)(化学纯,温州市化学用料厂)、羧甲基纤维素(CMC)(化学纯,国药集团化学试剂有限公司)、非离子型聚丙烯酰胺(NPAM)(上海阿拉丁试剂有限公司)、阳离子型聚丙烯酰胺(CPAM)(硕达化工有限公司)。

(2) 发泡剂:烷基糖苷(APG0814)(工业级,上海发凯化工有限公司);十二烷基硫酸钠(SDS)(分析纯,国药集团化工试剂有限公司);月桂丙基甜菜碱(LAB35)(分析纯,上海银聪新材料科技有限公司)。

(3) 极性溶液:无水乙醇(分析纯,上海泰坦化学品有限公司)。

(4) 市售抗溶性泡沫灭火剂AFFF/AR-3:上海六里化工有限公司。

1.2 仪器与设备

罗氏-迈尔斯(Rose-mile)泡沫仪器(2152型),上海隆拓仪器设备有限公司;泡沫发生器,威莱(广州)日用品有限公司;电子天平(AL104型),梅特勒-托利多仪器(上海)有限公司;500 mL泡沫注射器。

1.3 实验方法

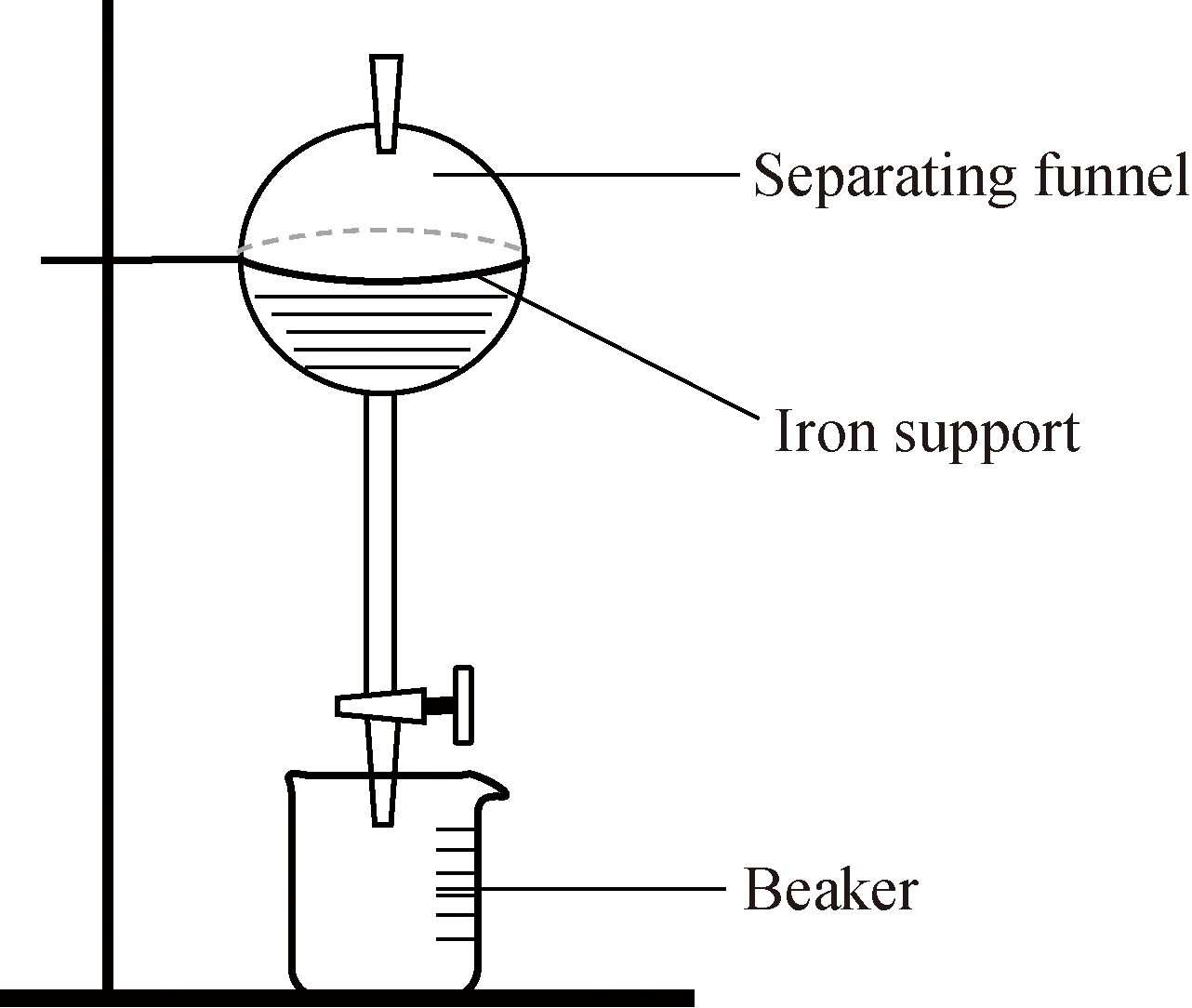

1.3.1 流动性实验方法 每次量取300 mL待测溶液加入罗氏泡沫仪的分液漏斗中,缓慢加入以免有泡沫产生,然后打开分液漏斗开关,同时按下秒表开始计时,结束后记录时间。

图1 流动性测试装置示意图

Fig.1 Schematic diagram of flow properties testing device

1.3.2 成膜性实验方法 成膜性是抗溶型泡沫灭火剂重要的性能之一。本文通过定性实验和定量实验,对其成膜性进行表征。

定性实验是通过喷壶将待测液均匀喷洒在乙醇溶液上,直接观察待测液在乙醇溶液表面形成凝胶膜的情况。定量实验是在水溶性高分子聚合物溶液中添加起泡剂,通过泡沫发生器产生泡沫,然后通过泡沫注射器计量并缓慢注射到乙醇溶液表面。注射时,注意泡沫的分布情况,使泡沫均匀分布在乙醇溶液上。当设定体积的泡沫注射结束后,立即记录乙醇溶液上剩余的泡沫体积,该数据为初始泡沫体积或最大泡沫体积。泡沫寿命或泡沫稳定性,通过观察并记录不同时间下的泡沫体积来测定。

2 结果与讨论

2.1 抗溶成膜组分的确定

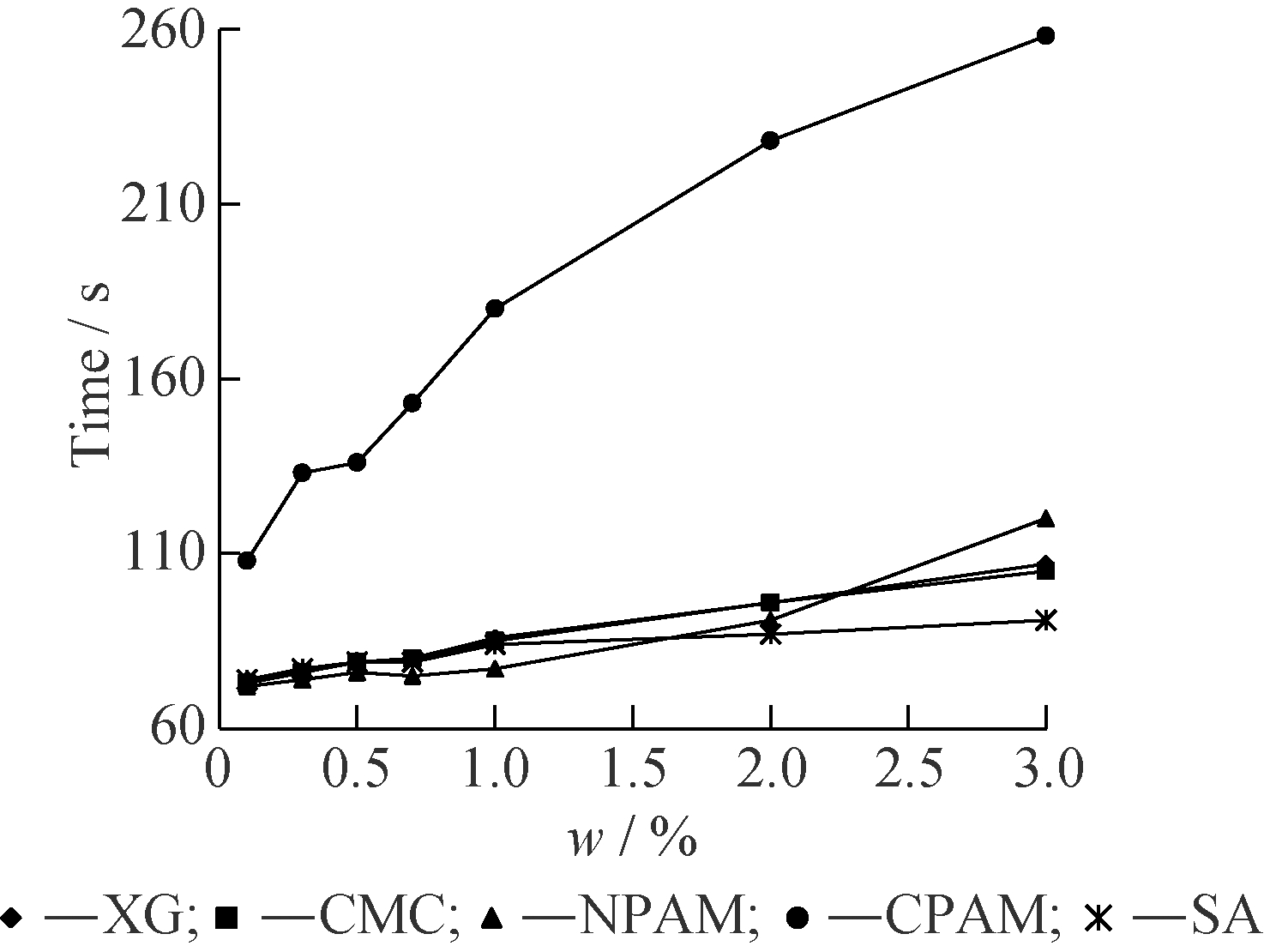

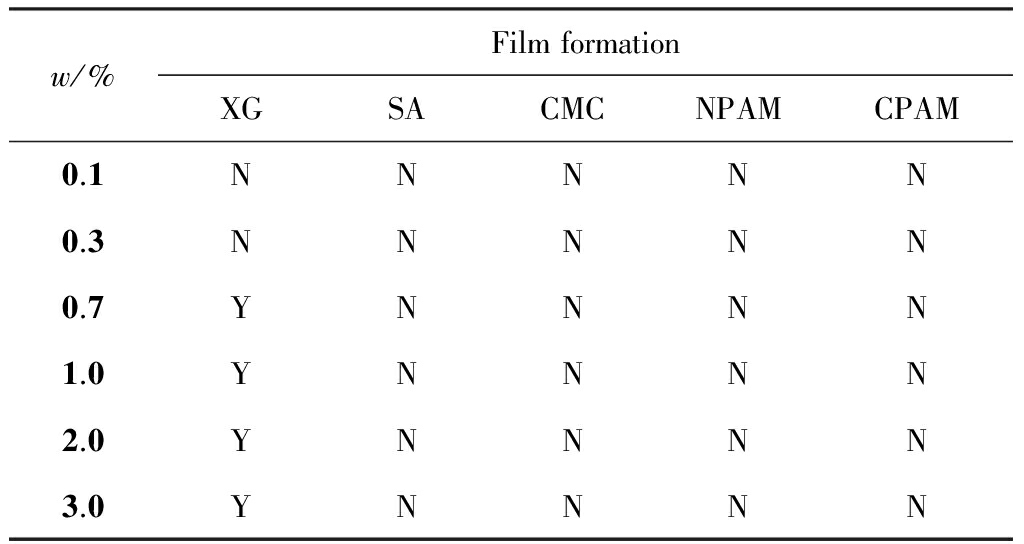

抗溶组分的筛选主要依据两方面的标准:(1)组分物的流动性;(2)组分物的成膜性。图2示出了黄原胶、海藻酸钠、羧甲基纤维素、非离子型聚丙烯酰胺和阳离子型聚丙烯酰胺5种水溶性高分子聚合物在不同质量分数下的流动性测试结果。表1示出了5种水溶性聚合物在乙醇溶液上形成凝胶膜的测试结果。

由图2可以看出,随着水溶性高分子聚合物质量分数的增加,水溶液的流动时间增加,表明水溶液的流动性越差;阳离子型聚丙烯酰胺在各个质量分数下,溶液的流动时间明显多于其他4种高分子聚合物水溶液的流动时间;黄原胶、海藻酸钠、非离子型聚丙烯酰胺和羧甲基纤维素,在同一质量分数下,水溶液的流动时间接近,流动性能相差不多。

图2 5种水溶性聚合物的流动性测试结果

Fig.2 Test results of flow properties of five kinds of water-soluble polymers

表1 5种水溶性聚合物的成膜性测试结果

Table 1 Results of film formation test of five water-soluble polymers

N—No;Y—Yes

流动性实验结果表明,5种高分子聚合物在水中都具有很好的溶解性,但对水的流动性的改变是不同的。物质的溶液之所以呈现不同的流动性,主要与其物性有关,这些高分子材料都具有很好的增稠性,在工业上常用作增稠剂[11-13],它们对水溶液产生了增稠作用。阳离子型聚丙烯酰胺水溶液流动性最差的原因可能与其絮凝作用有关[14]。与阴离子型、非离子型聚丙烯酰胺不同,阳离子型聚丙烯酰胺在酸性、中性和碱性条件下,具有很好的絮凝作用。絮凝作用的存在,会进一步降低水溶液的流动性。

从表1所示的成膜实验结果可以看出,当w≥0.7% 时,喷洒在乙醇溶液表面的黄原胶水溶液可以形成稳定的凝胶膜;而海藻酸钠、羧甲基纤维素和非离子型聚丙烯酰胺在实验中各个质量分数下都无法形成凝胶膜;阳离子型聚丙烯酰胺水溶液喷洒在乙醇溶液表面后,形成凝胶并迅速沉淀。

成膜实验结果表明,在水溶性高分子聚合物质量分数为0.7%~3.0%的条件下,黄原胶水溶液与海藻酸钠、羧甲基纤维素和非离子型聚丙烯酰胺溶液相比较,具有更好的凝胶性质,其水溶液能够在乙醇表面形成稳定的凝胶膜。

综合流动性和成膜性实验的结果可以看出,黄原胶溶液既具有良好的流动性,又具有良好的成膜性能,能够在乙醇溶液表面形成稳定的凝胶膜,这表明黄原胶作为抗溶型泡沫灭火剂的抗溶成膜物质非常理想。

2.2 黄原胶单组分抗溶性能研究

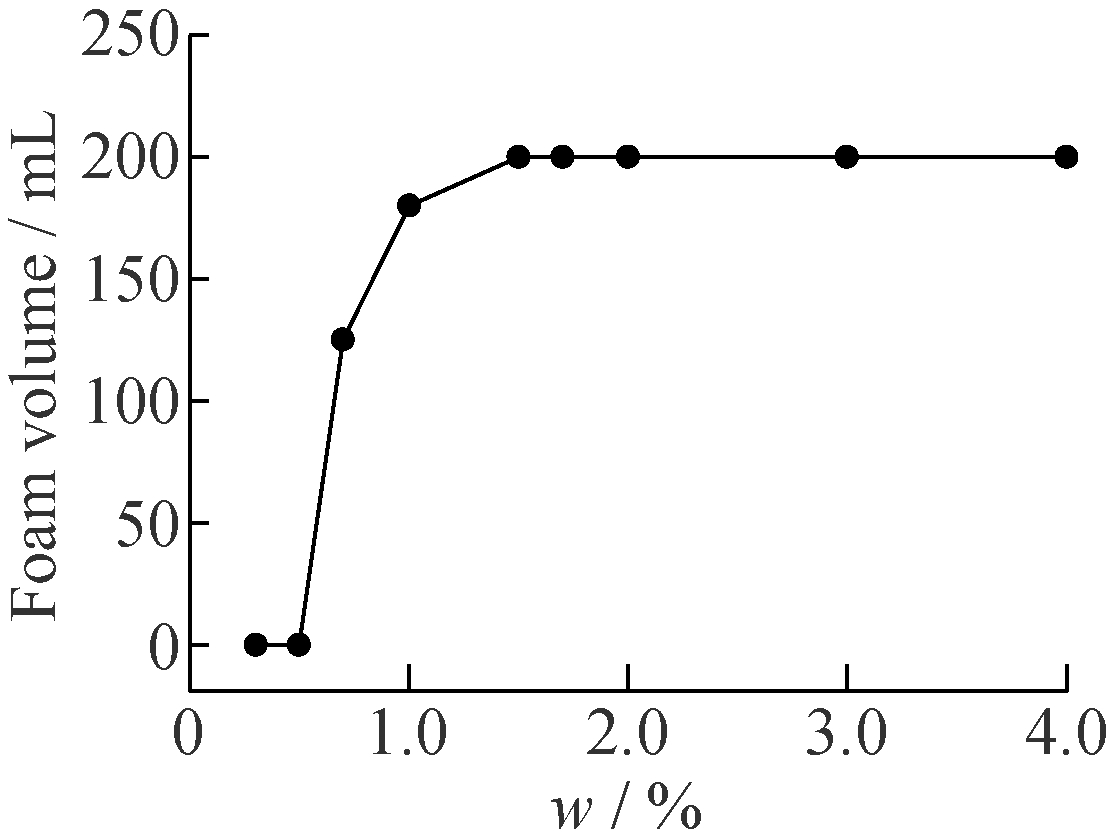

抗溶型泡沫灭火剂的核心成分为具有抗溶性能的成膜物质和起泡剂,后者为表面活性剂。按照成膜实验的定量实验方法,配制不同质量分数的黄原胶溶液,并向该溶液中添加w=30%的起泡剂烷基糖苷,然后通过泡沫发生器和泡沫注射器,将相同体积的泡沫注射到乙醇溶液表面,观察并记录乙醇液面上泡沫的体积。图3所示为黄原胶和烷基糖苷复配后的溶液产生的泡沫施加在乙醇液面的初始泡沫体积。

图3 初始泡沫体积与黄原胶质量分数的关系曲线

Fig.3 Relationship of initial foam volume and mass fraction of Xanthan gum

由图3可以看出,随着黄原胶质量分数的增加,黄原胶与烷基糖苷复配物溶液的初始泡沫体积不断增大;当黄原胶质量分数为1.5%时,二元复配物溶液的初始泡沫体积达到最大值,最大值为200 mL;当质量分数约大于 2.0% 以后,二元复配物溶液的初始泡沫体积趋于稳定,基本保持不变。

以上结果表明,当黄原胶质量分数在达到1.5%后,黄原胶即可在乙醇溶液表面形成稳定的凝胶膜,且起泡沫性能不会随着黄原胶质量分数的进一步增加而增大。

2.3 抗溶成膜组分抗溶性改性研究

控制黄原胶的质量分数为1.5%不变,分别添加0.1%、0.3%、0.5%、0.7%、1.0%和 1.5% 质量分数的海藻酸钠、羧甲基纤维素、非离子型聚丙烯酰胺,考察其在乙醇表面上的成膜性,以及添加起泡剂(w=30%烷基糖苷)后的复配溶液的起泡性能。

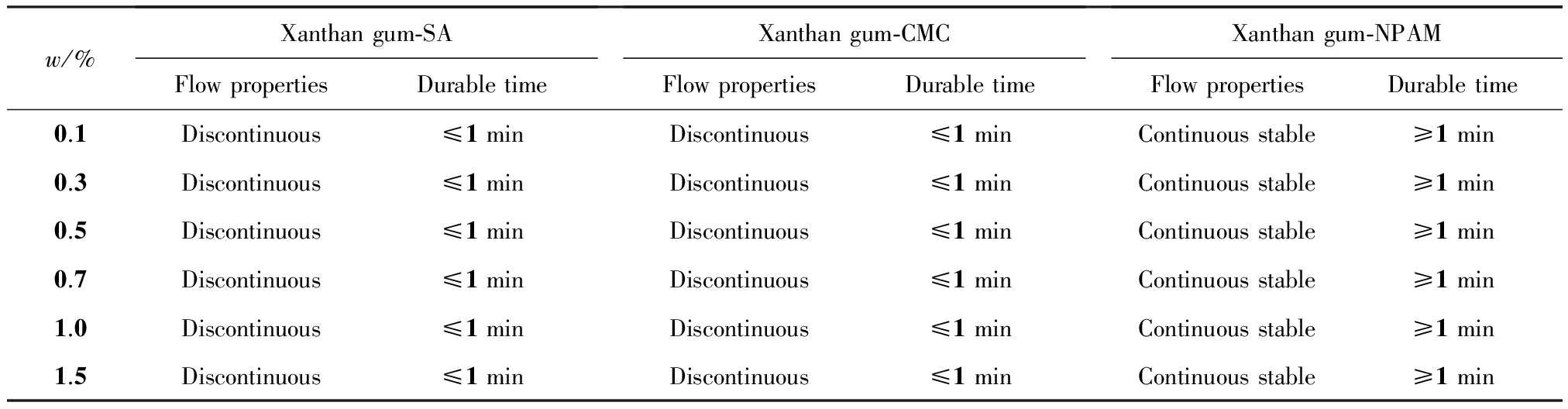

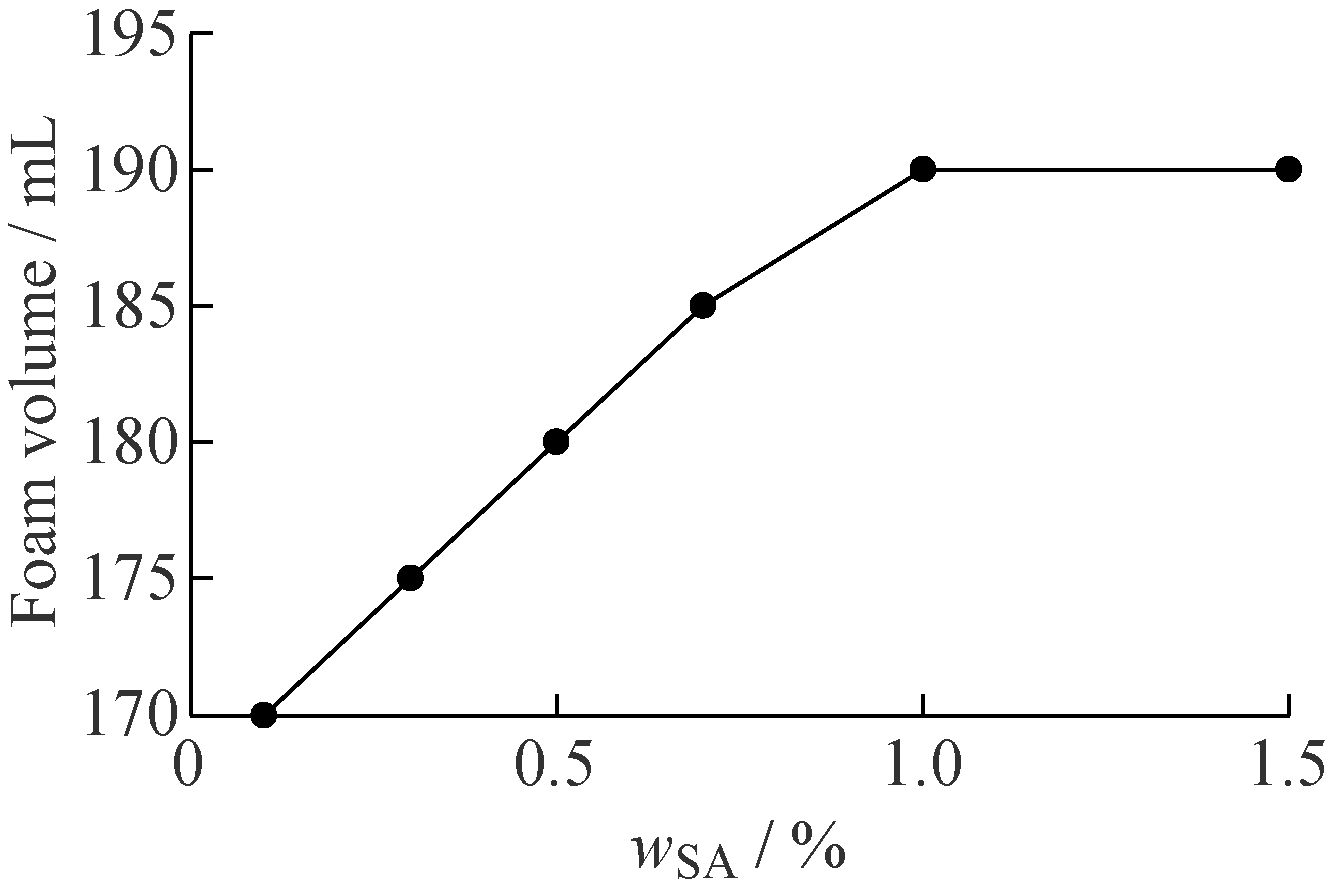

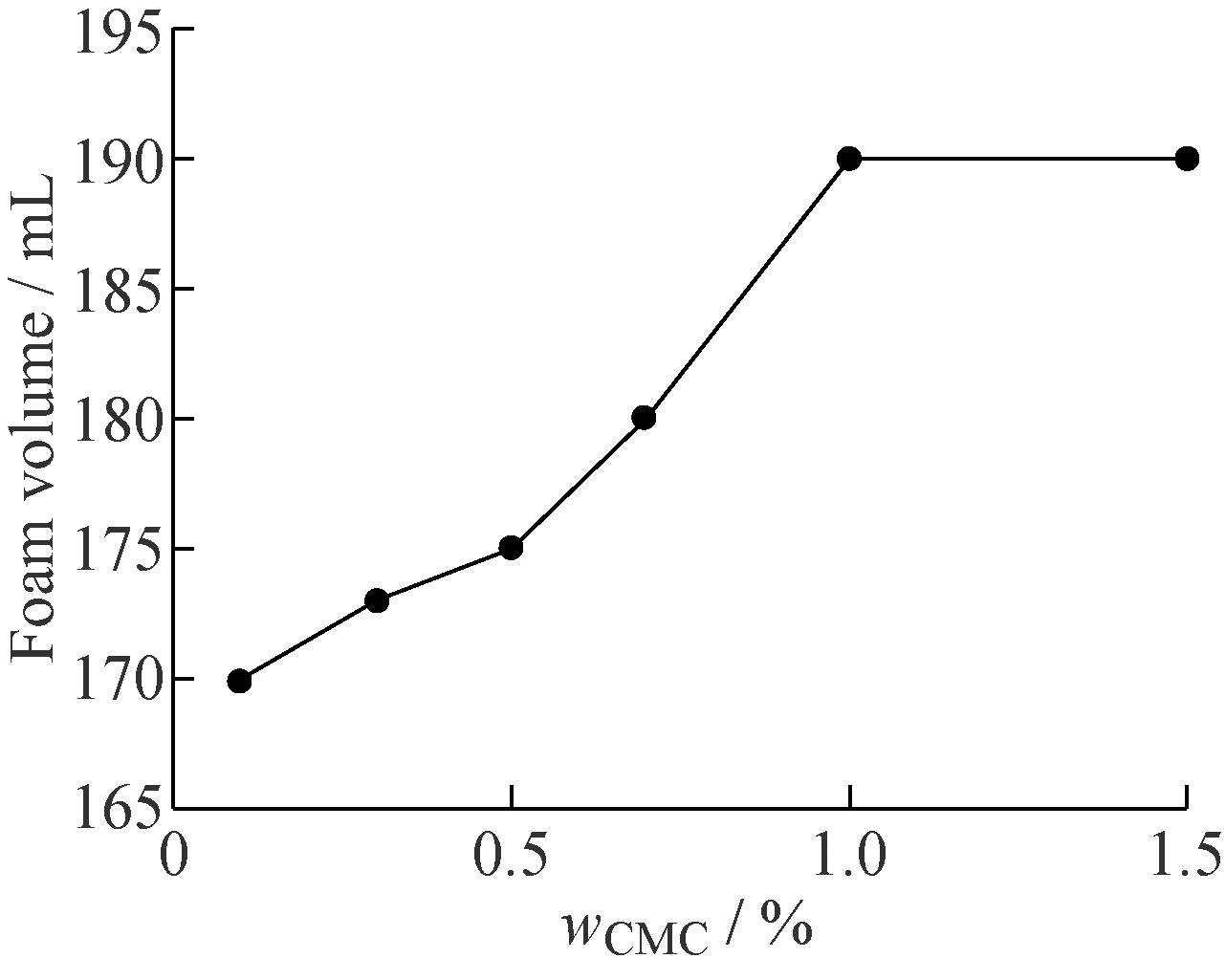

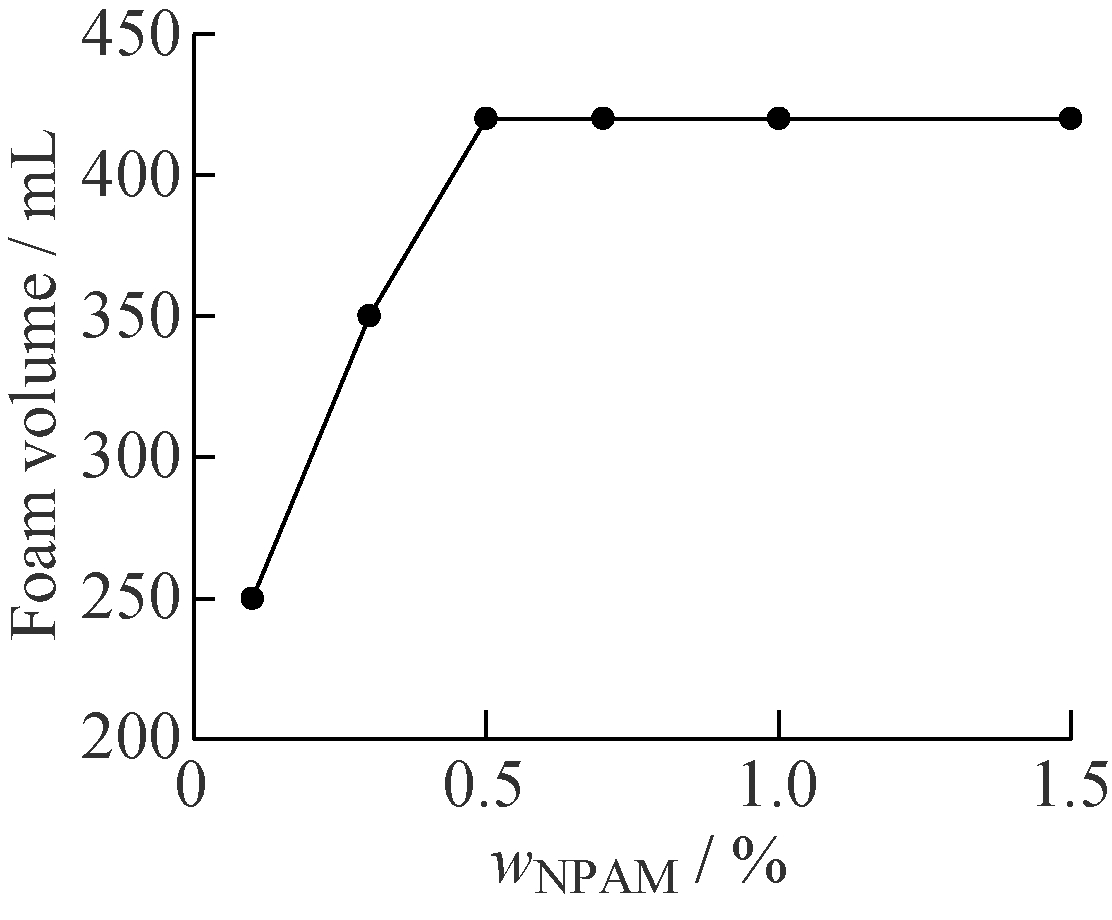

表2所示为黄原胶分别复配海藻酸钠、羧甲基纤维素、非离子型聚丙烯酰胺后,二元抗溶成膜组分在不同复配质量分数下,在乙醇溶液表面的成膜情况;图4、图5和图6分别示出了上述3种二元抗溶成膜组分添加w=30%烷基糖苷后的起泡情况。

表2 黄原胶与SA、CMC、NPAM复配物成膜性能测试结果

Table 2 Test results of formation properties of Xanthan gum-SA、Xanthan gum-CMC、Xanthan gum-NPAM

图4 黄原胶与海藻酸钠二元组分添加烷基糖苷后的初始泡沫体积

Fig.4 Initial foam volume of Xanthan gum-SA with APG0814 solution added

图5 黄原胶与羧甲基纤维素二元组分添加烷基糖苷后的初始泡沫体积

Fig.5 Initial foam volume of Xanthan gum-CMC with APG0814 solution added

由表2可以看出,黄原胶与海藻酸钠和羧甲基纤维素复配的2种二元抗溶成膜组分,其成膜效果都不好,都不能形成连续的凝胶膜,且局部所形成的凝胶膜在1 min之内会沉降到液面之下;黄原胶与非离子型聚丙烯酰胺复配的二元抗溶成膜组分,可在乙醇溶液表面形成连续且稳定的凝胶膜。

图6 黄原胶与非离子型聚丙烯酰胺二元组分添加烷基糖苷后的初始泡沫体积

Fig.6 Initial foam volume of Xanthan gum-NPAM with APG0814 solution added

由图4、图5和图6可以看出,3种二元抗溶成膜组分与起泡剂(烷基糖苷)复配后的起泡规律,与单一黄原胶抗溶成膜组分的起泡规律相同,都存在最佳起泡质量分数及大于该质量分数后泡沫体积呈现稳定值的规律;其次,黄原胶与海藻酸钠和羧甲基纤维素复配的两种二元抗溶成膜组分,其最大初始泡沫体积(约为190 mL),均小于相同质量分数(1.5%)下黄原胶单一组分的最大泡沫体积(200 mL);黄原胶与非离子型聚丙烯酰胺复配的二元抗溶成膜组分,其起泡性能得到了很大的提升,从黄原胶单一组分时的200 mL,提升到了425 mL;黄原胶与非离子型聚丙烯酰胺最佳质量分数配比为 1.5%∶0.5%。

抗溶成膜组分之间的协同作用,与水溶性高分子聚合物的类型有关。阴离子型黄原胶与同为阴离子型的海藻酸钠或羧甲基纤维素复配后,泡沫液的抗溶性变差,可能是由于分子与分子之间产生静电排斥作用,此时形成的凝胶膜与单独黄原胶水溶液形成的凝胶膜相比,稳定性变差。而随着海藻酸钠或羧甲基纤维素的质量分数增加,溶液中的水溶性高分子质量分数逐渐升高,黏度变大,凝胶膜厚度增加,抗溶性有了一定的提高并趋于稳定。阴离子型黄原胶与非离子型聚丙烯酰胺复配,分子之间容易形成胶束,且非离子表面活性剂分子易插入胶团中,使原来离子表面活性剂离子之间斥力减弱,提高了凝胶膜的稳定性,因此提高了复配体系的抗溶性。

这一结果表明,黄原胶的抗溶性和起泡性能,可以通过与非离子型聚丙烯酰胺复配,利用协同效应得到提升。

2.4 起泡剂与抗溶成膜组分复配后泡沫性能研究

2.4.1 概述 抗溶型泡沫灭火剂中起泡剂主要为表面活性剂,它与抗溶成膜组分均为大分子物质,大分子之间存在静电力、氢键、范德华力,还会产生电荷转移作用。起泡剂与抗溶成膜组分之间产生的协同作用会改变仅存在单一物质时所具有的性质。因此为了得到一个品质优异的抗溶型泡沫灭火剂,应该保证起泡剂和抗溶成膜组分复配体系具有良好的协同作用。本文在二元抗溶成膜组分研究的基础上,进一步研究起泡剂与抗溶成膜组分复配后的泡沫性能,以获得抗溶性能好和泡沫寿命长的复配物。二元抗溶成膜组分为w=1.5%黄原胶与w=0.5%非离子型聚丙烯酰胺的复配物(下称自研抗溶组分);起泡剂选用烷基糖苷、十二烷基硫酸钠和月桂丙基甜菜碱。

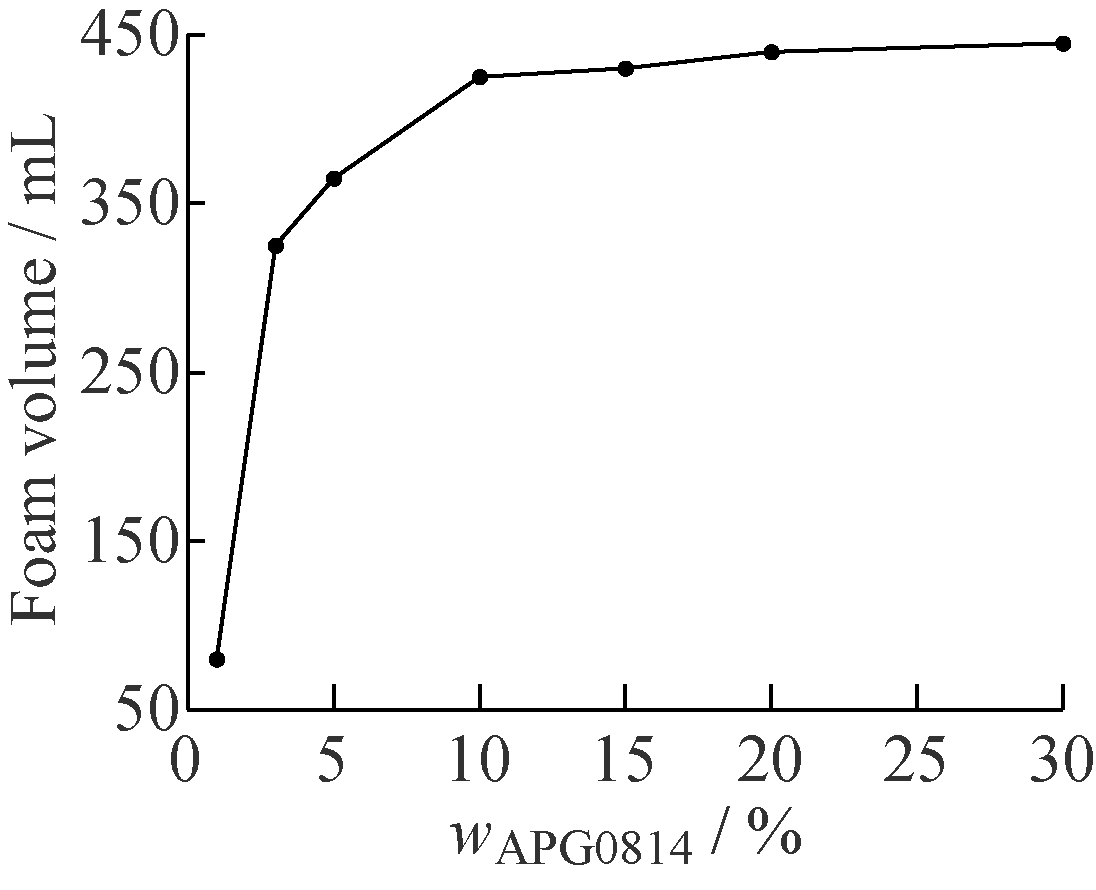

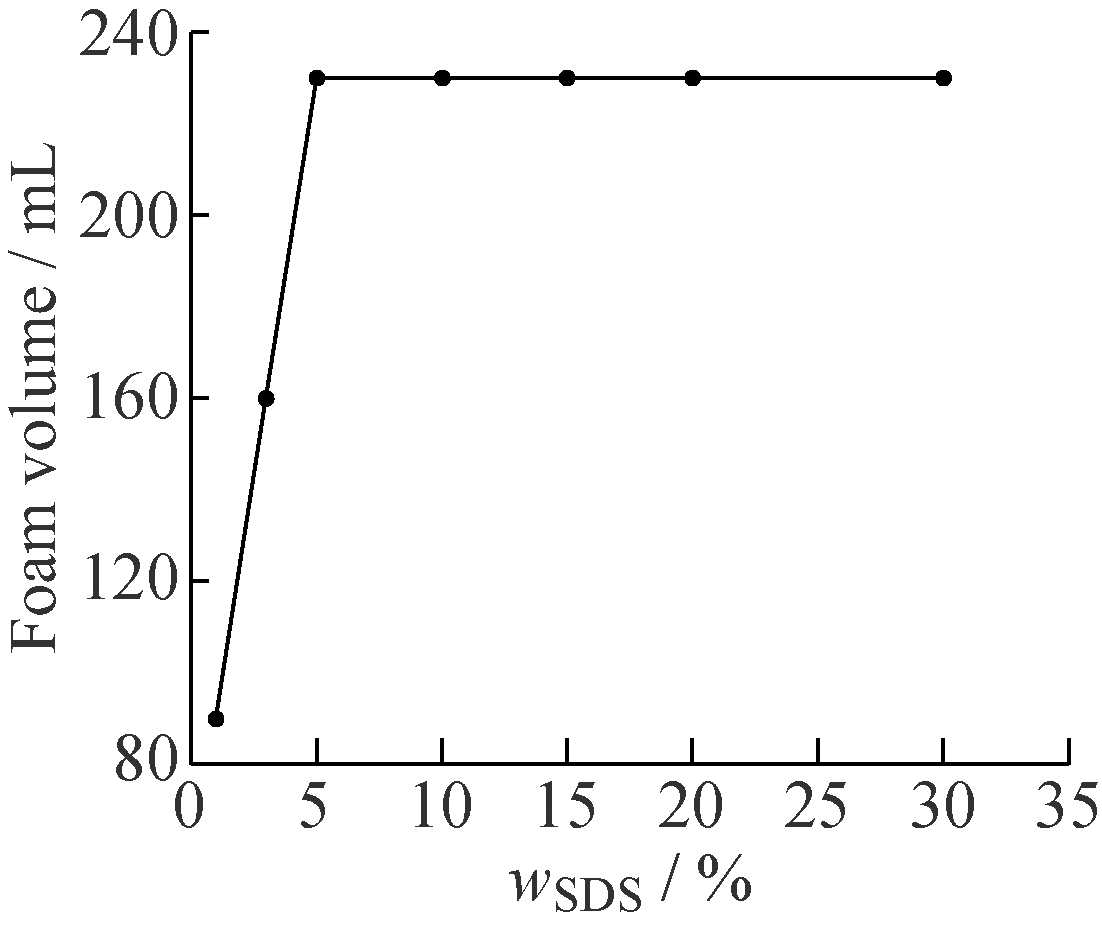

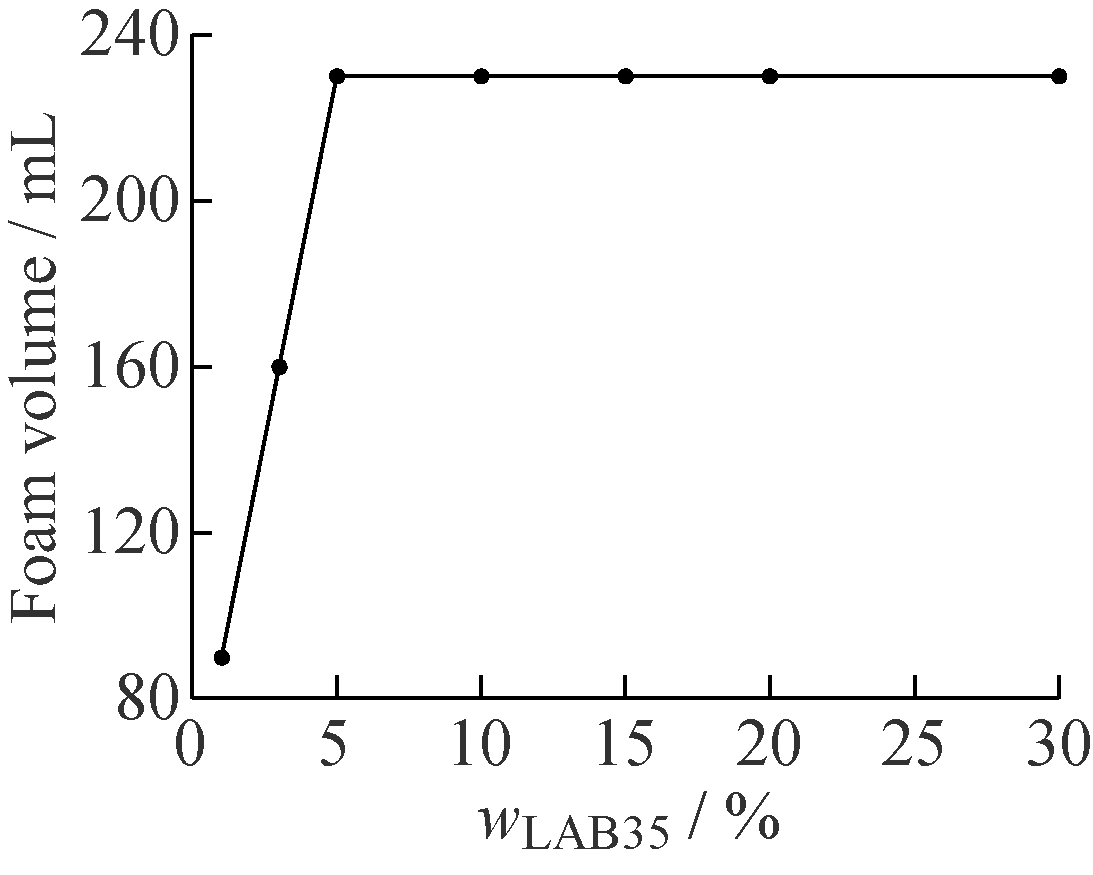

2.4.2 复配物泡沫抗溶性能研究 图7、图8、图9分别示出了自研抗溶组分分别与烷基糖苷、十二烷基硫酸钠和月桂丙基甜菜碱3种起泡剂复配后,在起泡剂质量分数分别为1%、3%、5%、10%、15%、20%和30%时,复配物最大泡沫体积的实验结果。

图7 自研抗溶组分在不同烷基糖苷质量分数下的最大泡沫体积

Fig.7 Maximum foam volume of different mass fractions of APG0814 in the self-made alcohol-resistance component solution

图8 自研抗溶组分在不同十二烷基硫酸钠质量分数下的最大泡沫体积

Fig.8 Maximum foam volume of different mass fractions of SDS in the self-made alcohol-resistance component solution

图9 自研抗溶组分在不同月桂丙基甜菜碱质量分数下的最大泡沫体积

Fig.9 Maximum foam volume of different mass fractions of LAB35 in the self-made alcohol-resistance component solution

由图7、图8、图9可知,随着烷基糖苷、十二烷基硫酸钠和月桂丙基甜菜碱质量分数的增大,最大泡沫体积也逐渐增大,最终趋于平缓;当wAPG0814≥10%后,最大泡沫体积约为440 mL;当wSDS≥5%后,最大泡沫体积为230 mL;当wLAB35≥10%时,最大泡沫体积为230 mL。

从以上结果可以看出,在3种不同类型的表面活性剂中,自研抗溶组分与非离子型表面活性剂烷基糖苷复配体系的最大泡沫体积值最大,协同效果最好。自研抗溶组分中主要成分为黄原胶,在2.3节的改性实验中,黄原胶与非离子型聚丙烯酰胺复配体系的抗溶性最好。从两次实验结果可以看出,黄原胶均能与非离子型大分子物质表现出良好的协同作用,这可能是由于黄原胶与非离子型大分子物质之间易形成胶束,且非离子表面活性剂分子易插入胶团中,使表面活性剂离子之间斥力减弱,使得凝胶膜更稳定,泡沫的抗溶性更好。

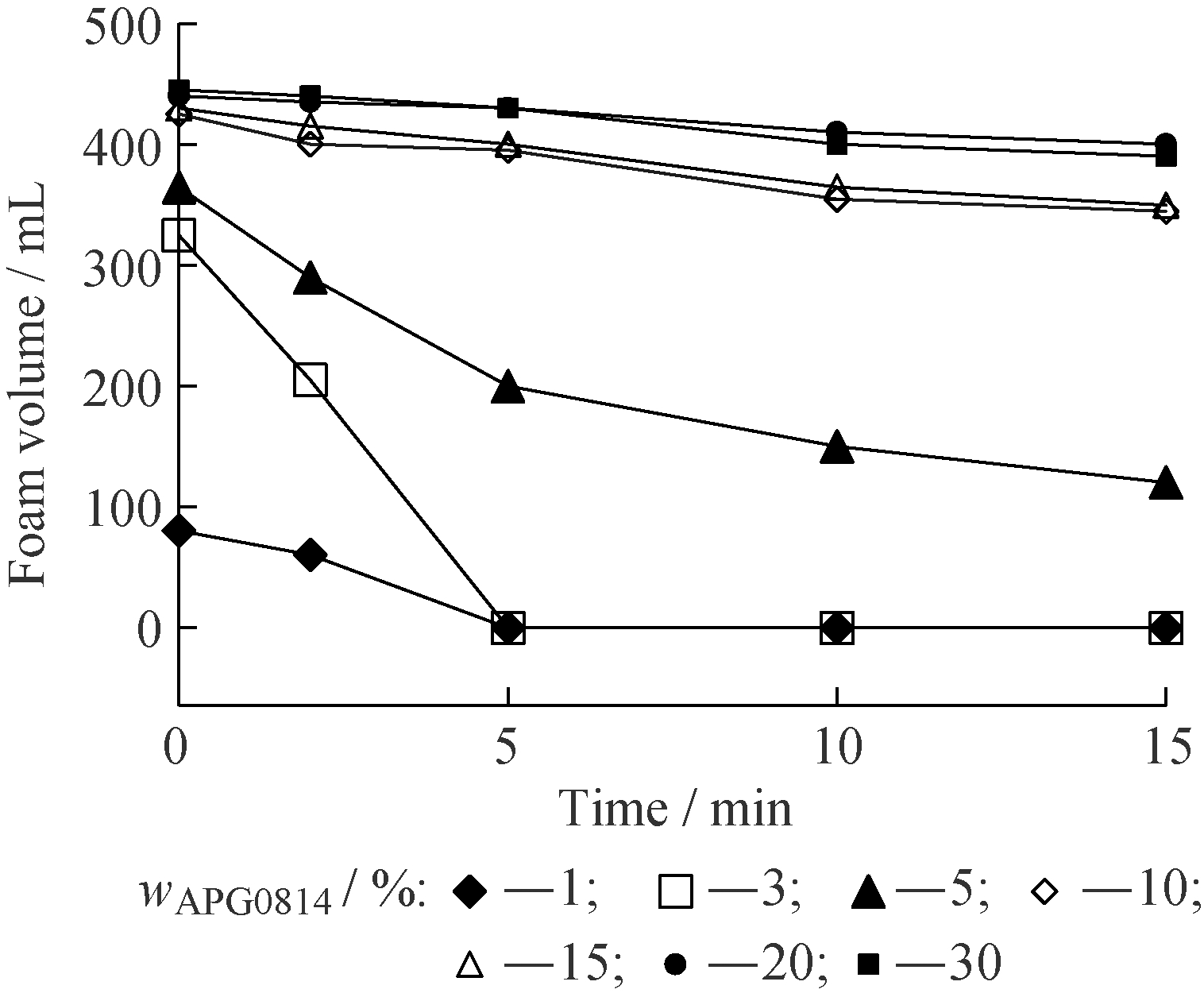

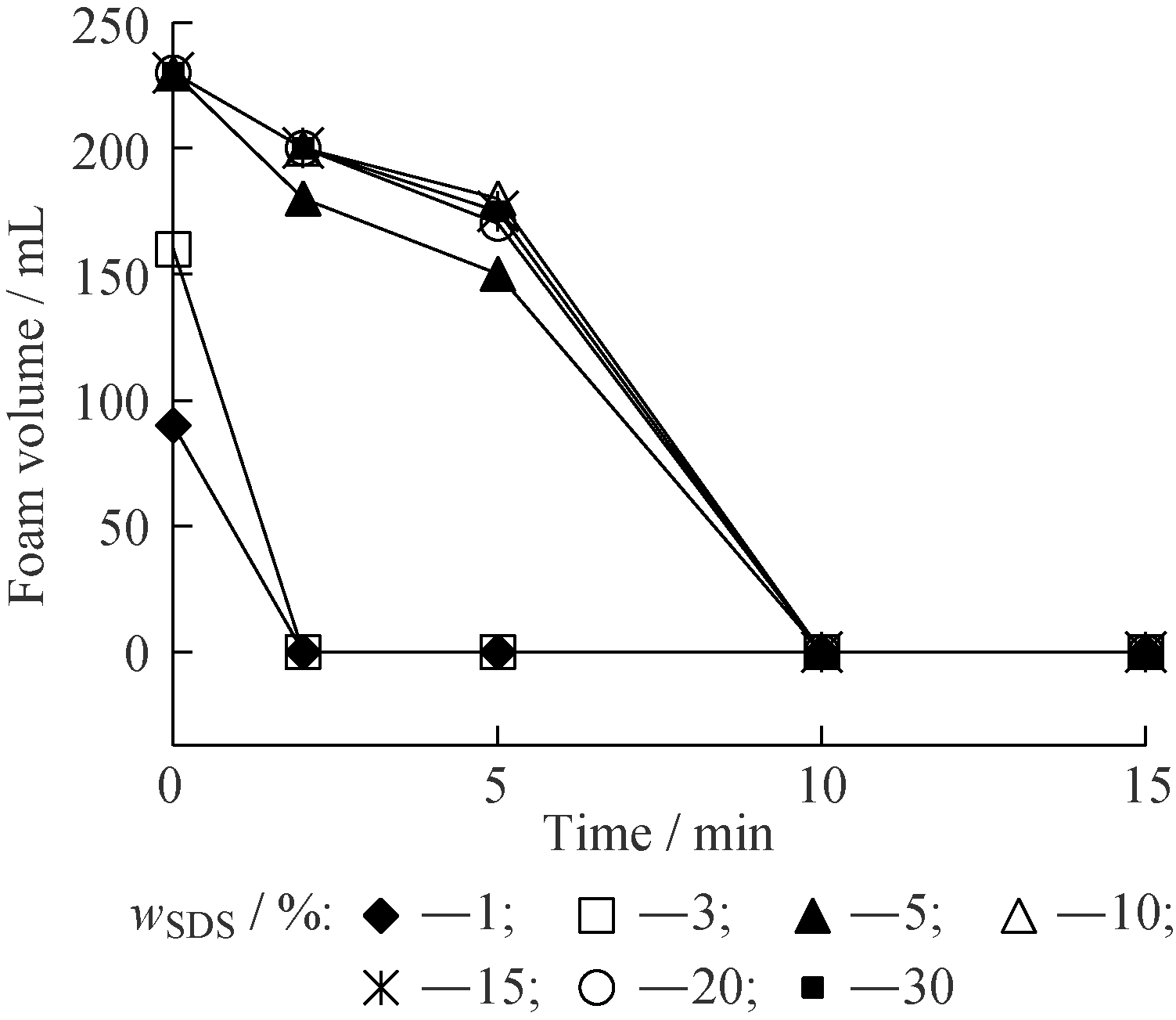

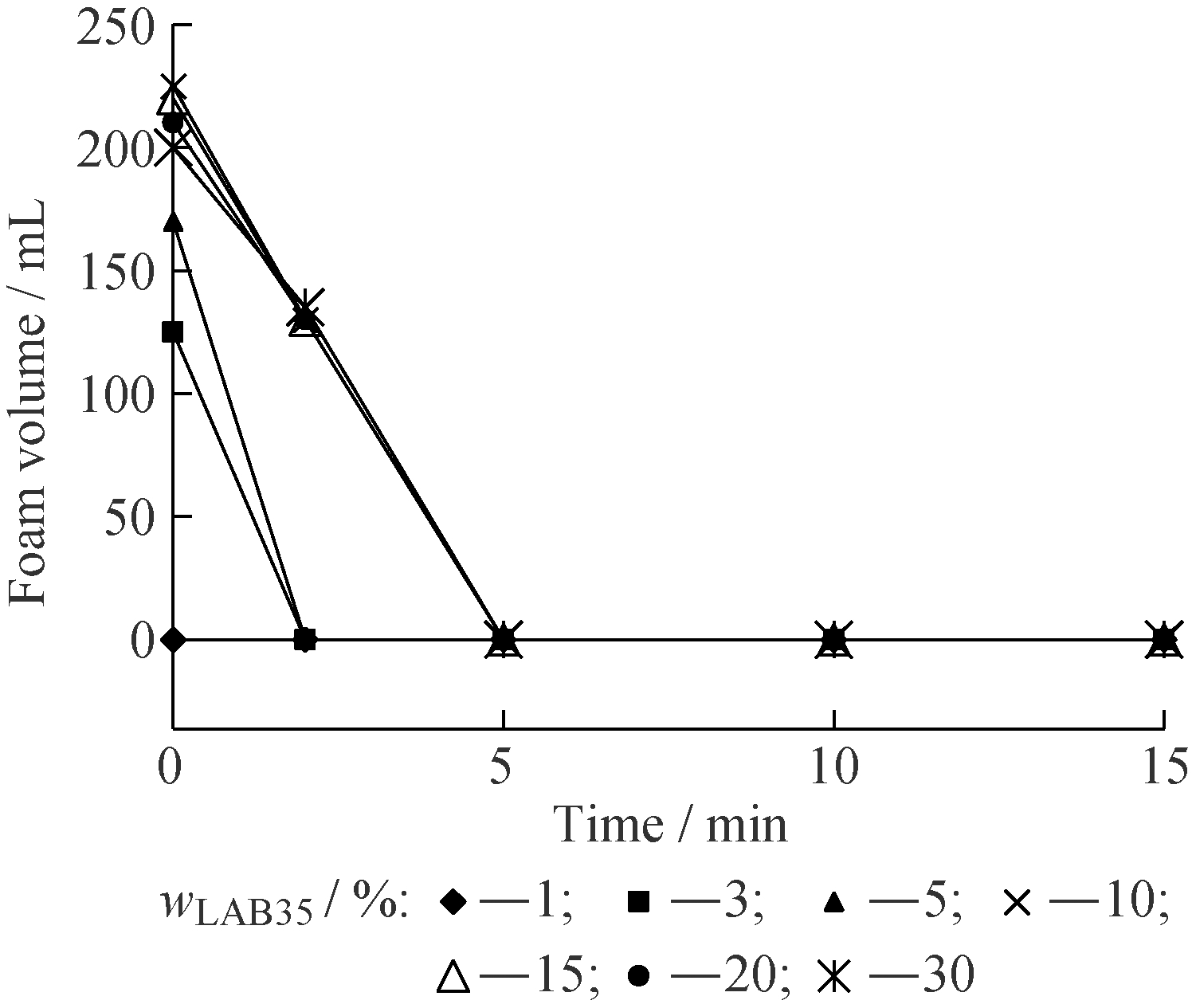

2.4.3 复配物泡沫寿命研究 图10、图11、图12分别示出了自研抗溶组分分别与烷基糖苷、十二烷基硫酸钠和月桂丙基甜菜碱3种起泡剂复配后,在起泡剂质量分数分别为1%、3%、5%、10%、15%、20%和30%时,复配物所产生的泡沫在2、5、10、15 min时体积变化情况的实验结果。泡沫体积的变化情况可表征泡沫的寿命。

图10 自研抗溶组分在不同烷基糖苷质量分数下泡沫体积随时间的变化

Fig.10 Foam volume of different mass fractions of APG0814 at different time in the self-made alcohol-resistance component solution

图11 自研抗溶组分在不同十二烷基硫酸钠质量分数下泡沫体积随时间的变化

Fig.11 Foam volume of different mass fractions of SDS at different time in the self-made alcohol-resistance component solution

图12 自研抗溶组分在不同月桂丙基甜菜碱质量分数下泡沫体积随时间的变化

Fig.12 Foam volume of different mass fractions of LAB35 at different time in the self-made alcohol-resistance component solution

由图10可以看出,烷基糖苷的质量分数 wAPG0814≥10%后,泡沫体积的下降均较为平缓,说明泡沫稳定性好,泡沫寿命长;其中,质量分数为20%和30%的泡沫在15 min内下降的体积最少,泡沫寿命最长。由图12和13可以看出,十二烷基硫酸钠、月桂丙基甜菜碱分别与自研抗溶组分组成的泡沫液产生的泡沫,在15 min中内全部破裂,乙醇溶液上无泡沫积累,与烷基糖苷和自研抗溶组分组成的泡沫液相比,该复配体系下,泡沫液的抗溶性较差且泡沫寿命短。

泡沫体系是一个热力学不稳定体系,其破裂的速度取决于排液的快慢和液膜的强度。烷基糖苷与自研抗溶组分复配体系的泡沫较为稳定,泡沫寿命长,可能是因为烷基糖苷与自研抗溶组分之间的分子作用力较弱,吸附在液膜表面的分子层较为稳定,而阴离子十二烷基硫酸钠和两性月桂丙基甜菜碱与自研抗溶组分中的黄原胶分子间作用力较强,使得吸附在液膜表面的分子层不稳定,泡沫破裂的速度较快,所以泡沫寿命短。

2.5 与市售抗溶型泡沫灭火剂性能对比

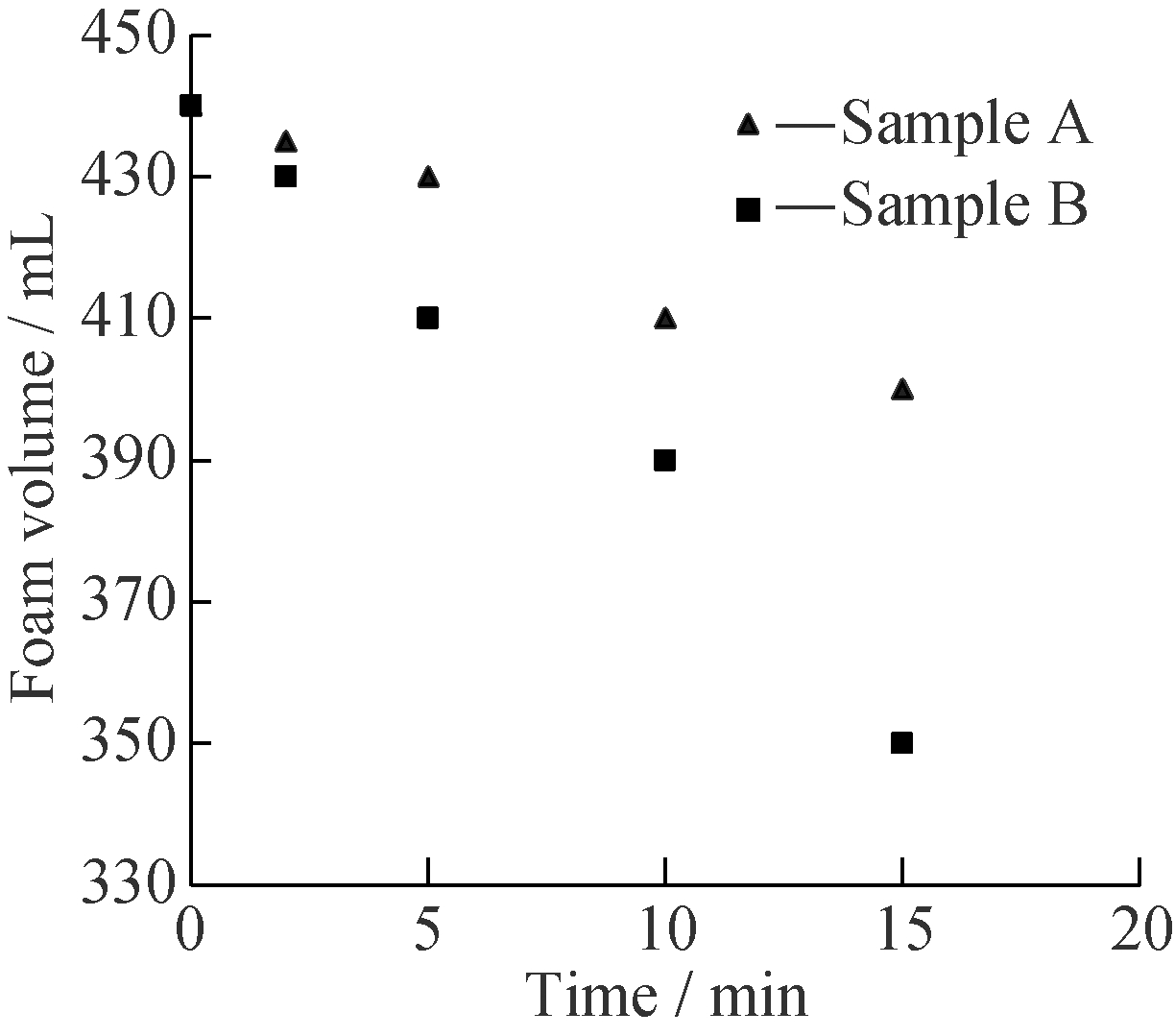

上述研究可以确定,1.5%黄原胶+0.5%非离子型聚丙烯酰胺+20%APG0814(质量分数)的复配体系,兼具良好的抗溶性能和起泡性能。为了进一步验证实验室研制泡沫液的抗溶性能和起泡性能,本文将其与一种性能优异的市售抗溶型泡沫灭火剂进行了对比实验。将按照实验结果配比的溶液标记为样液A,市售的标记为样液B。分别将同体积的两种样液所产生的泡沫施加在乙醇溶液表面,记录泡沫0、2、5、10、15 min时的体积,实验结果如图13所示。

图13 实验室样品和市售样品在不同时间下的泡沫体积对比

Fig.13 Foam volume of sample developed in lab and commerical sample at different time

由图13可以看出,同样体积的样液A和样液B的泡沫施加在乙醇溶液表面后,初始泡沫体积相同,但是随着时间的增加,样液B的泡沫体积下降速度明显快于样液A的泡沫体积下降速度,说明样液A所产生的泡沫更加稳定,泡沫在乙醇溶液上破裂的速度更慢,泡沫寿命更长。对比结果说明,实验室研制的泡沫液比市售产品具有更好的泡沫性能,其泡沫稳定性及泡沫寿命优于市售产品。

3 结 论

(1) 5种不同的水溶性高分子聚合物中,黄原胶能在较低质量分数下在乙醇溶液表面形成凝胶膜,其最佳使用质量分数为1.5%。

(2) 黄原胶和非离子型聚丙烯酰胺复配后,可获得性能优异的泡沫液成膜组分;w=1.5%的黄原胶与w=0.5%的非离子型聚丙烯酰胺构成的成膜物质(自研成膜物质)抗溶效果最好。

(3) 3种不同类型的起泡剂中,自研抗溶成膜组分与非离子型表面活性剂烷基糖苷复配体系的协同作用最好,其泡沫抗溶性最佳,泡沫寿命最长,其最佳使用质量分数为20%。

(4) 由w=1.5%黄原胶、w=0.5%非离子型聚丙烯酰胺和w=20%烷基糖苷构成的泡沫液,同时具有良好的抗溶性能和泡沫稳定性; 500 mL该泡沫能在乙醇表面堆积的最大泡沫体积达到440 mL,5 min后泡沫仍然有400 mL。对比实验显示,该泡沫液的抗溶性和稳定性均优于市售抗溶型泡沫灭火剂。

参考文献:

[1] 韩郁翀,秦俊.泡沫灭火剂的发展与应用现状[J].火灾科学,2011,20(4): 235-240.

[2] Philadelphia Suburban Corp.Fire fighting with thixotropic foam: US,4060489[P].1977-11-29.

[3] Dainippon Ink &Chemicals.Composition for compounding fire extinguishing agent and aqueous foam fire extinguishing agent: JP,59230566A[P].1984-12-25.

[4] 叶宏烈.凝胶型抗溶型泡沫灭火剂[J].消防科技,1983 (1): 1-8.

[5] Chubb Nat Foam Inc.Alcohol resistant aqueous film forming firefighting foam:US,4999119[P].1991-03-12.

[6] SZFNYI S,CAMBON A.Influence of water-soluble polymers/new fluorochemical surfactants interaction according to extinguishing efficiency of multipurpose foam compounds[J].Fire Safety Journal,1990 (16): 353-365.

[7] 杨松,彭旻,薛学安.一种抗溶泡沫灭火剂: CN,104841083[P].2015-08-19.

[8] 王璐,刘伟,秘义行,等.甲醇高效抗溶性水成膜泡沫灭火剂及其制备方法: CN,103331008[P].2013-10-02.

[9] 刘伟,童祥友.耐海水型抗溶性水城膜泡沫灭火剂及其制备:CN,103463790[P].2013-08-19.

[10] 蒋建新,朱莉伟,张卫明.功能性多糖胶开发与应用[M].北京: 中国轻工业出版社,2013: 307-308.

[11] 李兴存,张忠智,王洪君,等.黄原胶的性能与应用[J].日用化学工业,2002,32(5): 47-50.

[12] 李元丽,刘亚伟,刘洁,等.羧甲基淀粉钠与凝胶性多糖的应用及发展[J].中国食品添加剂,2011(5): 181-187.

[13] 朱刚卉.羧甲基纤维素钠和羟乙基纤维素在日化产品中的应用[J].日用化学品科学,2005,28(4): 16-20.

[14] 邵宏谦,朱传俊,刘艳飞,等.阳离子型聚丙烯酰胺技术条件及絮凝性能评价研究[J].工业水处理,2014,34(12): 61-64.