天然乳胶(NR)是一种可再生性高分子材料,因具有优异的成膜性、弹性和力学性能而倍受橡胶工业的青睐。但天然乳胶主链中的双键具有较强的反应活性,因此在储存和使用过程中容易受到热、氧和紫外线等因素作用而出现分子链交联或降解等老化现象,导致相关制品寿命缩短、性能下降[1]。

蛋白质是天然乳胶的重要组成部分,主要分布在乳胶粒子表面及乳清中,不仅能够提高乳胶粒子的稳定性,同时还具有促进天然乳胶硫化和抗老化的作用[2-7]。王奎等[4]研究表明,在天然乳胶硫化过程中,随着蛋白质含量增加,硫化反应速率和交联密度明显提高。杨娇等[5]研究表明,随着外加乳清蛋白含量增加,硫化后的天然乳胶膜力学性能升高且具有较强的耐老化性能。此外,赵同建等[6]、李普旺等[7]的研究结果也表明蛋白质对天然乳胶力学性能和耐热老化性能均具有增强作用。然而在天然乳胶成膜过程中,95%的蛋白质会随水分的蒸发迁移到乳胶膜表面[8],不仅无法正常发挥其对天然乳胶的积极作用,同时还会引发过敏和霉变等问题[9]。目前,通常采用氯化和辐射硫化等方法解决这一问题。氯化法是通过氯离子与天然乳胶发生交联或环化反应,在胶膜表面形成致密阻断层来阻止蛋白质溢出,但氯化处理工序复杂且会带来严重的环境污染问题[10]。辐射硫化法是在预硫化过程中通过γ射线使蛋白质分解,然后通过离心将其去除,但该法运行成本高且所得胶膜耐老化性能差[11]。此外,还有置换、沥滤和酶降解等脱除蛋白质的方法,但均无法保证改性后乳胶的稳定性和耐老化性能。

海藻酸钠(NaAlg)是一种无毒无害、价格低廉的天然高分子材料,具有良好的成膜性和防龟裂能力,且与天然乳胶共混后可显著提高乳胶膜力学性能[12]。海藻酸钠经氧化处理后可制得具有二醛结构的氧化海藻酸钠(DASA),由于氧化海藻酸钠对蛋白质具有较强的共价交联作用[13],因此被广泛应用于药物释放和组织工程等领域。但鲜见氧化海藻酸钠用于降低天然乳胶蛋白质的溢出量,进而提高天然乳胶硫化效率和耐老化性能的报道。

本文通过将海藻酸钠中部分羟基氧化成活性醛基,制备了具有不同氧化度的氧化海藻酸钠,并通过物理共混的方法应用于天然乳胶的改性研究。氧化海藻酸钠与天然乳胶共混后,可与天然乳胶中的水溶性蛋白质发生共价交联作用,而交联后的蛋白质水溶性和自由移动能力会大幅降低[14],从而在成膜过程中被均匀固定在胶膜内部。此法不仅可使蛋白质在改性后的天然乳胶膜中充分发挥其促硫化和防老化等积极作用,同时还可以有效防止其溢出量过高而引起的过敏等问题。

1 实验部分

1.1 原料

天然乳胶(固含量60%,海南美联祥顺橡胶有限公司);海藻酸钠(Mw=315 400,国药集团化学试剂有限公司);高碘酸钠(NaIO4,分析纯,国药集团化学试剂有限公司);乙二醇、乙醇(国药集团化学试剂有限公司);硫磺、氧化锌、促进剂2-巯基苯并噻唑等均由江阴海达橡塑制品有限公司提供。

1.2 氧化海藻酸钠制备

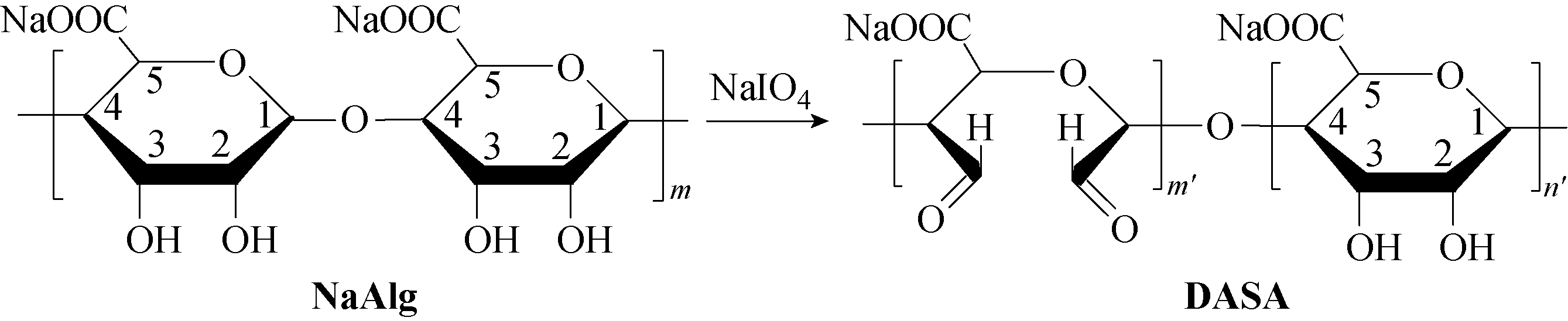

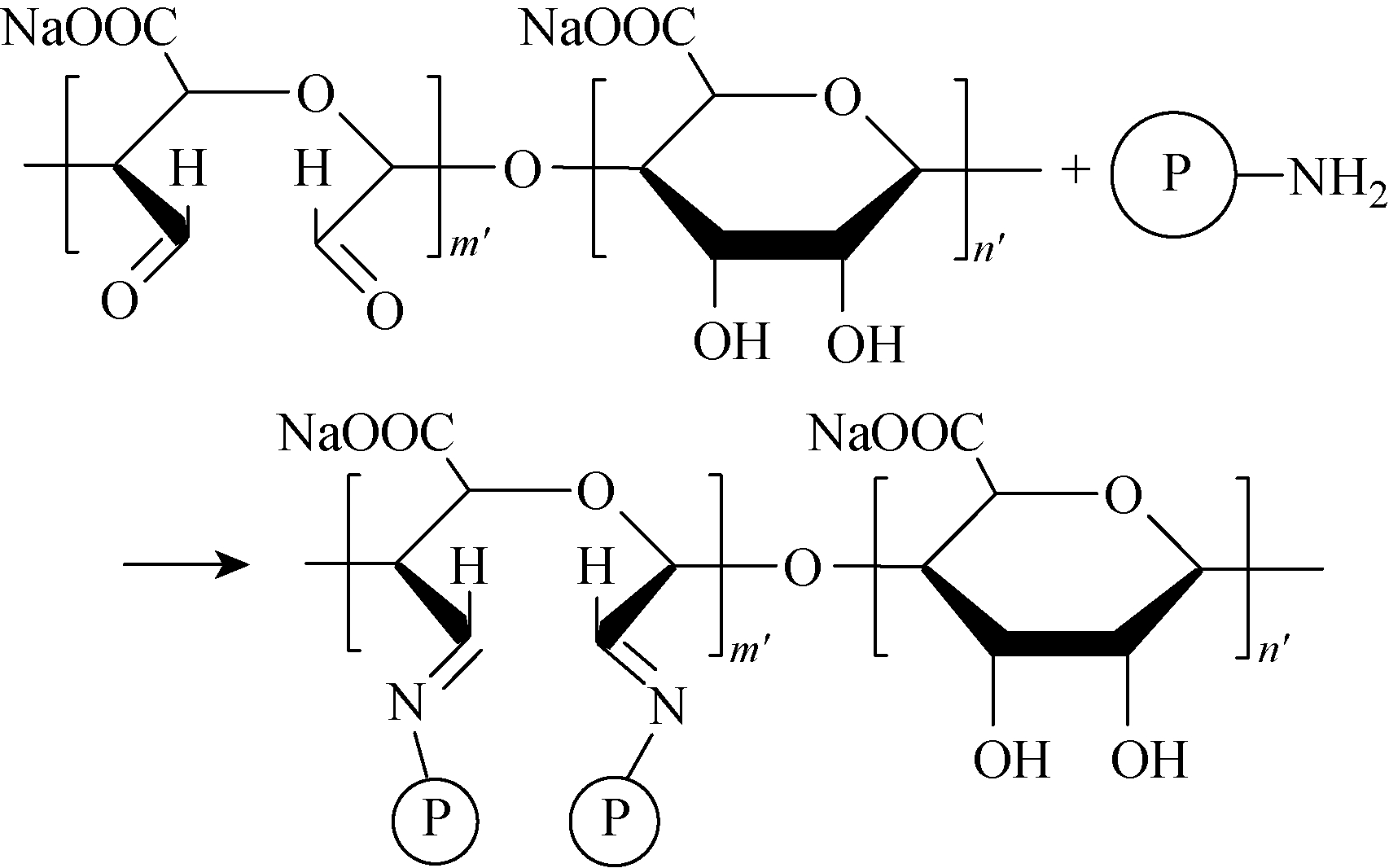

室温条件下将10 g海藻酸钠溶解在600 mL去离子水中,搅拌条件下分别加入占海藻酸钠摩尔分数为2%、4%、6%、8%和10%的高碘酸钠水溶液,补加去离子水至体系体积为1 L。24 h后滴加乙二醇(3.5 mL)终止反应,并依次加入 3.0 g NaCl和 1 L 乙醇使产物沉淀析出、抽滤,再用去离子水溶解,乙醇析出、抽滤。如此反复3次后冷冻干燥得白色产品即为氧化海藻酸钠[15]。为避免高碘酸钠因光照而分解,氧化体系置于棕色三口瓶并在避光处进行,氧化机理如图1所示。

1.3 改性天然乳胶膜制备

向100份天然乳胶中分别加入不同含量和不同氧化度的氧化海藻酸钠溶液,磁力搅拌(300 r/min)2 h至充分混合。5份硫磺、10份氧化锌活化剂、1份2-巯基苯并噻唑促进剂、2份N-环己基硫代酞酰亚胺防焦剂经充分研磨后加入到天然乳胶与氧化海藻酸钠的共混液中,45 ℃下均匀搅拌(150 r/min) 4 h 进行预硫化处理,随后停止搅拌并冷却至室温,纱布过滤去除少量固体颗粒。将预硫化乳胶倒入聚苯乙烯培养皿并置于60 ℃烘箱干燥48 h成膜,备用。

图1 海藻酸钠氧化机理

Fig.1 Oxidation mechanism of sodium alginate

1.4 表征与测试

1.4.1 氧化海藻酸钠红外光谱及其氧化度、相对分子质量的标定测试 采用Magna-IR 550型傅里叶红外光谱仪(美国Nicolet公司),以KBr压片法测定海藻酸钠和氧化海藻酸钠的红外吸收光谱。

本实验采用氧化度(Do,mmol/g)表示氧化海藻酸钠中醛基的含量,并通过盐酸羟胺法定量计算Do值。原理如下[16]:

Alginate-(CHO)n+nH2NOH·HCl=

Alginate-(CH![]() N—OH)n+nHCl+nH2O

N—OH)n+nHCl+nH2O

(1)

(2)

其中:V为中和滴定HCl所消耗的浓度为 0.1 mol/L的NaOH溶液的体积,mL; m为氧化海藻酸钠的质量,g。

不同氧化度的氧化海藻酸钠的相对分子质量通过 PL-GPC220 型凝胶渗透色谱仪测定,测试温度为120 ℃,流速为1 mL/min,采用特定相对分子质量的聚苯乙烯作为标定分子。

1.4.2 蛋白质溢出量测试 参照ASTM D 5712—2005标准,测试经不同添加量和不同氧化度的氧化海藻酸钠改性后的天然乳胶膜蛋白质溢出量,相同样品测试3次取平均值。

1.4.3 原子力显微镜(AFM)及扫描电子显微镜(SEM)分析 采用美国Veeco/DI型原子力显微镜测试改性前后天然乳胶膜表面形貌。所有样品均在室温环境下通过非接触式轻敲模式进行测定,k=2 N/m, f0=70 kHz,测试面积为20×20 μm2,采用Nanoscope软件计算样品表面粗糙度(Ra)。采用HitachiS-480型扫描电子显微镜对改性前后天然乳胶膜表面形貌进行观测,测试电压5 kV。

1.4.4 耐溶剂性能分析 测试方法参照国标GB/T1690—1992,并用平衡吸附质量增长率(Qe)和干燥后减重率(G)表示改性前后天然乳胶膜耐溶剂性能,计算公式如下:

![]()

(3)

其中:M0为膜原始质量;M1为膜平衡吸附后质量;M2为膜干燥后质量,单位均为g。

1.4.5 力学性能测试 参照国标GB/T 528—2009,分别测试天然乳胶和天然乳胶/氧化海藻酸钠拉伸强度(σ)及断裂伸长率(Eb,拉力试验机,Instron4201型,江都市精艺试验机械有限公司),相同样品测试3次取平均值。

1.4.6 耐热老化测试 参照国标GB/T 2941—2006,样品在85 ℃下加速老化24 h后,分别测试样品老化前后拉伸强度,并用拉伸强度变化量Δσ表示样品耐老化性能。

1.4.7 热重分析 采用德国NETZSCH公司STA409PC型综合热分析仪测试样品热稳定性,测试温度为25~600 ℃,升温速率为10 ℃/min,空气气氛下进行,记录样品的 TGA 和DTG 曲线。

2 结果与讨论

2.1 氧化海藻酸钠红外光谱(FT-IR)及其氧化度标定分析

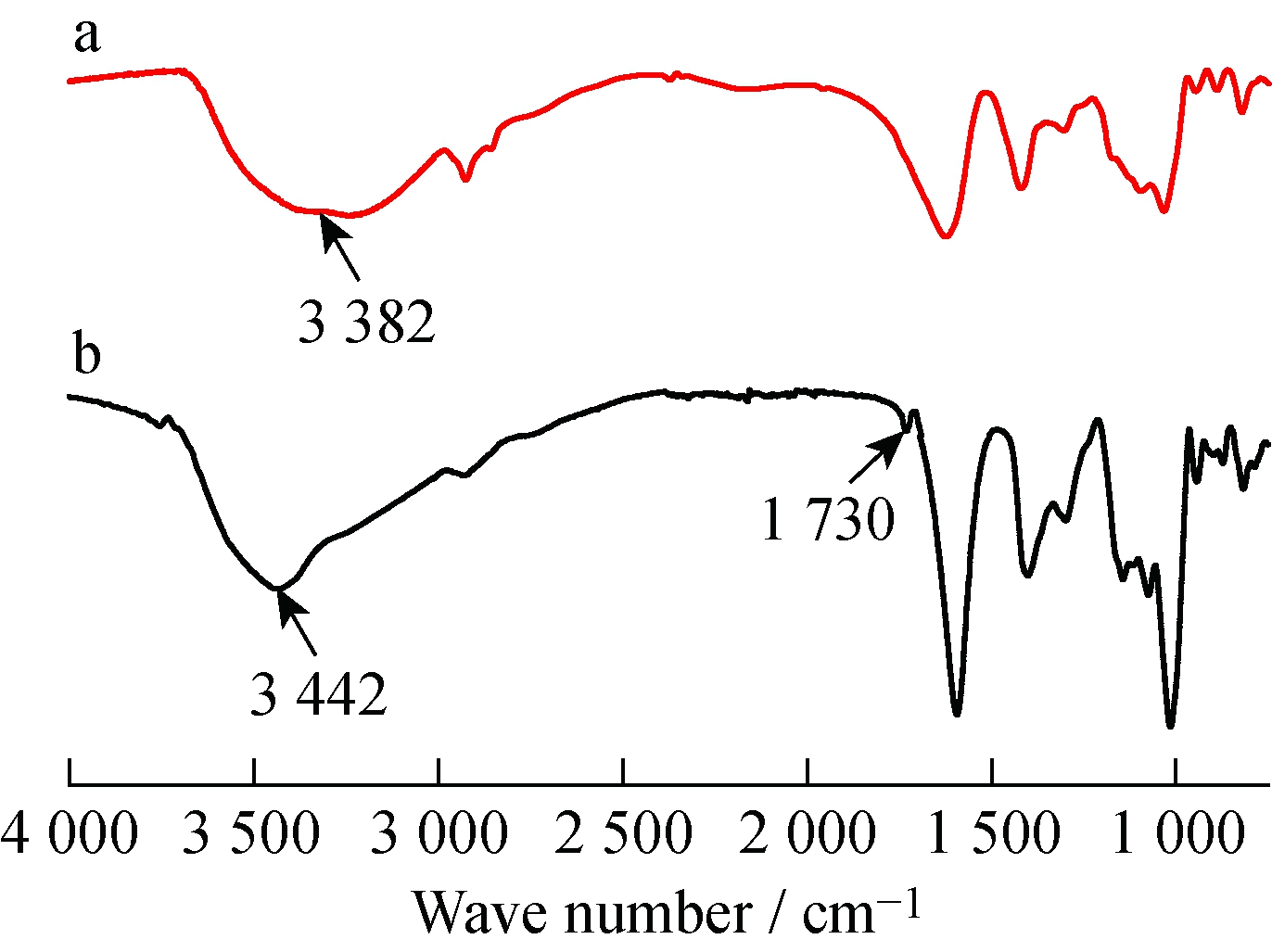

图2 海藻酸钠(a)和氧化海藻酸钠(b)的红外光谱图

Fig 2 FT-IR spectra of sodium alginate (a) and dialdehyde sodium alginate (b)

图2为海藻酸钠和氧化海藻酸钠红外谱图。由图2曲线b可知,氧化海藻酸钠谱图在 1 730 cm-1处出现了新的吸收峰,属于 —CHO 中醛羰基对称振动吸收峰[13, 17]。海藻酸钠中羟基可形成多缔合体,并随缔合程度的增加,—OH 伸缩振动频率降低,谱带变宽,所以在 3 382 cm-1处出现强而宽的 O—H 吸收峰(如图2曲线a所示),而由于氧化海藻酸钠分子链中部分糖醛酸单元2,3位上的羟基在![]() 的作用下被氧化成了醛基,因此羟基间的缔合程度减弱,伸缩振动频率随之升高至 3 442 cm-1处,且谱带变窄[18]。以上峰的变化均可证明海藻酸钠中部分羟基被氧化成了醛基。

的作用下被氧化成了醛基,因此羟基间的缔合程度减弱,伸缩振动频率随之升高至 3 442 cm-1处,且谱带变窄[18]。以上峰的变化均可证明海藻酸钠中部分羟基被氧化成了醛基。

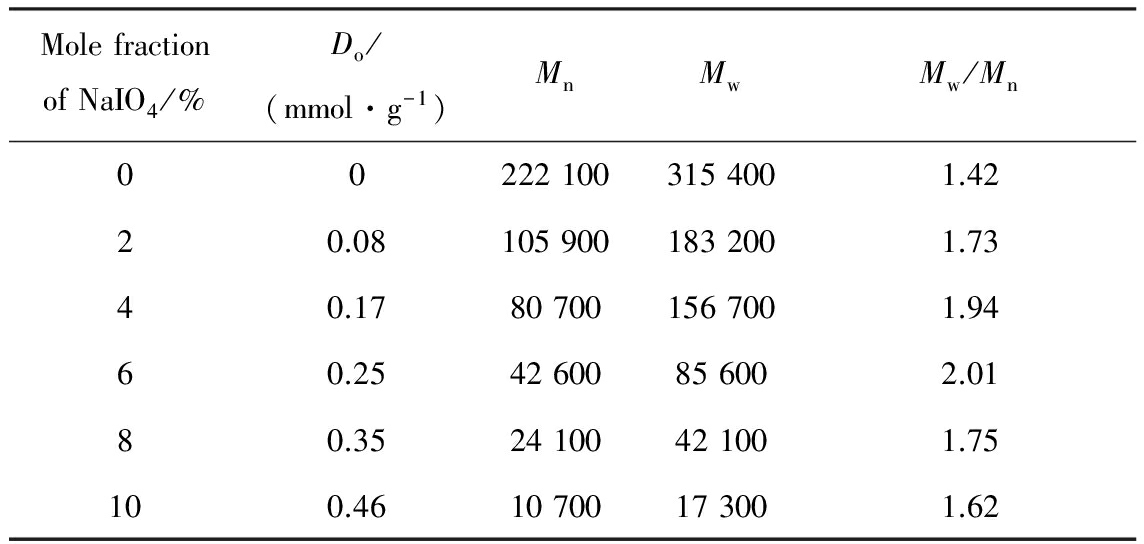

表1所示是经过不同浓度高碘酸钠氧化后氧化海藻酸钠的氧化度及相对分子质量变化。结果表明,Do随高碘酸钠摩尔分数的增加而升高,但分子量逐渐降低,这是由于过量的高碘酸钠对海藻酸钠分子链破坏加剧造成的,与Gomez等[15]研究结果一致。因此本实验控制高碘酸钠最大摩尔分数为10%。

表1 不同摩尔分数的NaIO4氧化后所得DASA的氧化度和相对分子质量

Table 1 Do value and relative molecular weight of DASA prepared from being oxidized by different mole fractions of NaIO4

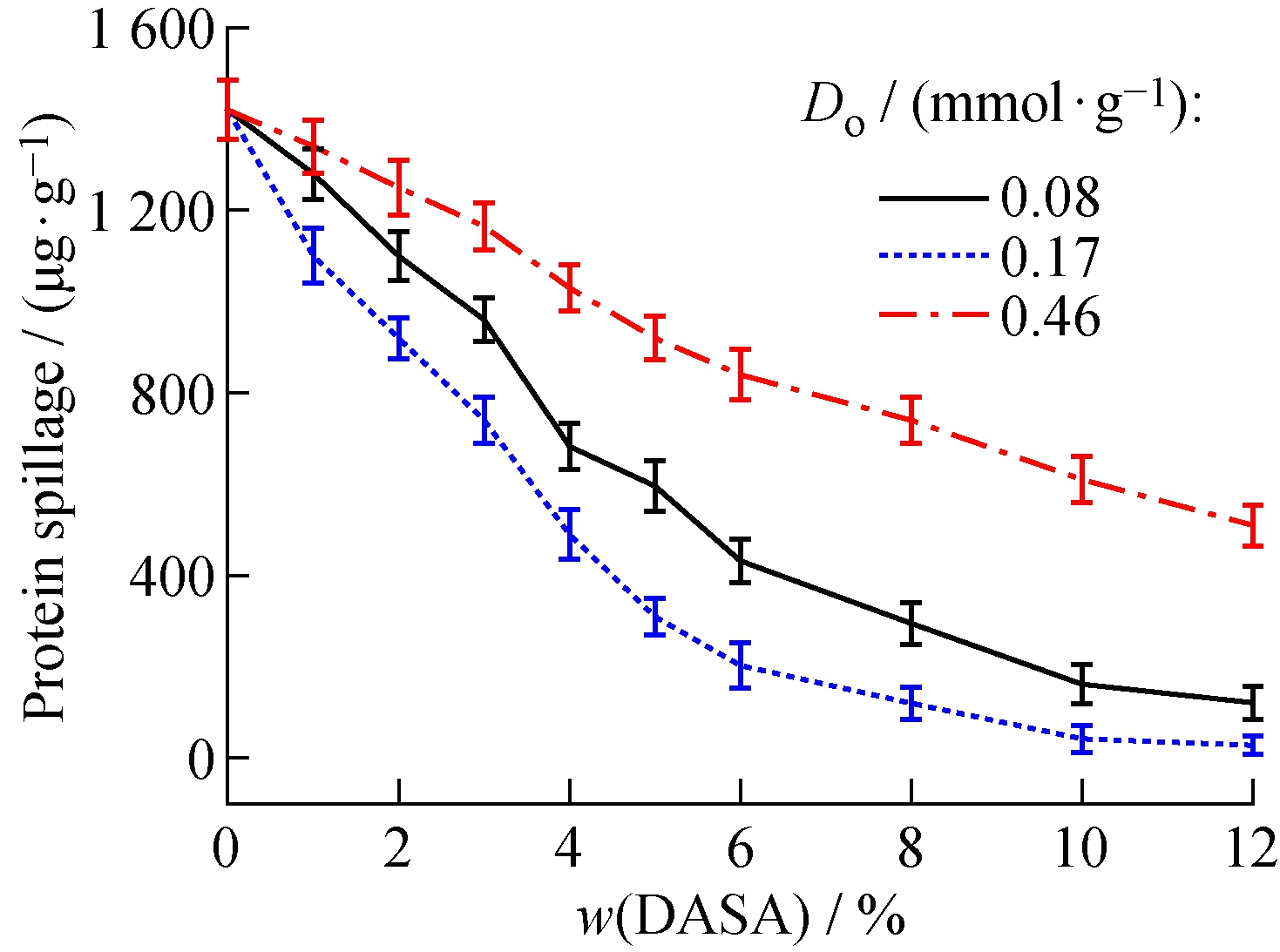

2.2 蛋白质溢出量分析

在天然乳胶制品生产过程中,蛋白质极易随水分的蒸发而迁移到制品表面,成为引发过敏反应的主要原因[9]。ASTM D 5712—2005标准表明,天然乳胶蛋白溢出量低于50 μg/g时可有效避免过敏反应的发生[19]。而纯天然乳胶膜蛋白质溢出量为 1 420 μg/g(如图3所示),远大于标准所规定的安全值。天然乳胶/氧化海藻酸钠复合膜蛋白质溢出量随氧化海藻酸钠含量的增加而明显降低,当氧化度为 0.17 mmol/g的氧化海藻酸钠添加量为10%时,蛋白质溢出量可降低到42 μg/g,达到了有效预防过敏反应的标准。主要是由于氧化海藻酸钠中的活性醛基 —CHO 与蛋白质中的 —NH2 通过β-消除反应发生了共价交联作用[20] (机理如图4所示),而交联后的蛋白质分子量大幅增加,水溶性和自由移动能力降低,因此成膜时被均匀固定在胶膜内部。而氧化度为 0.46 mmol/g的氧化海藻酸钠添加量同样达到10%时,蛋白质溢出量仍高达610 μg/g(如图3所示),表现出较差的蛋白质固定能力。这是由于氧化度较高的氧化海藻酸钠相对分子质量较低,单一分子链中蛋白质交联点数量较少,少量小分子蛋白质与之交联后仍具有一定的水溶性和自由移动能力,成膜过程中仍可迁移到胶膜表面,导致了较高的蛋白质溢出量。

图3 NR/DASA膜蛋白质溢出量

Fig.3 Protein spillage of NR/DASA films

图4 DASA与蛋白质共价交联机理

Fig.4 Mechanism of covalent cross-linking between DASA and proteins

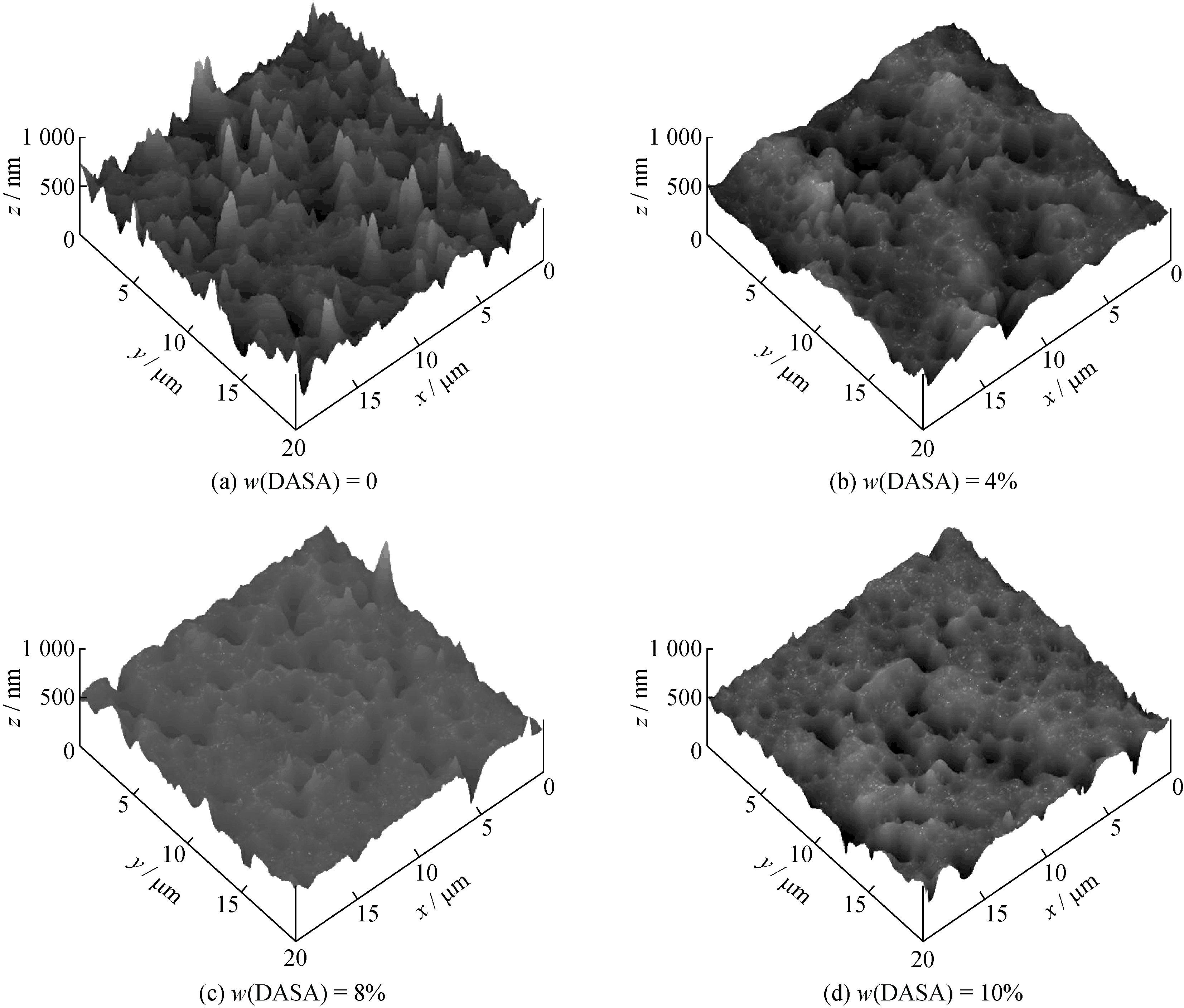

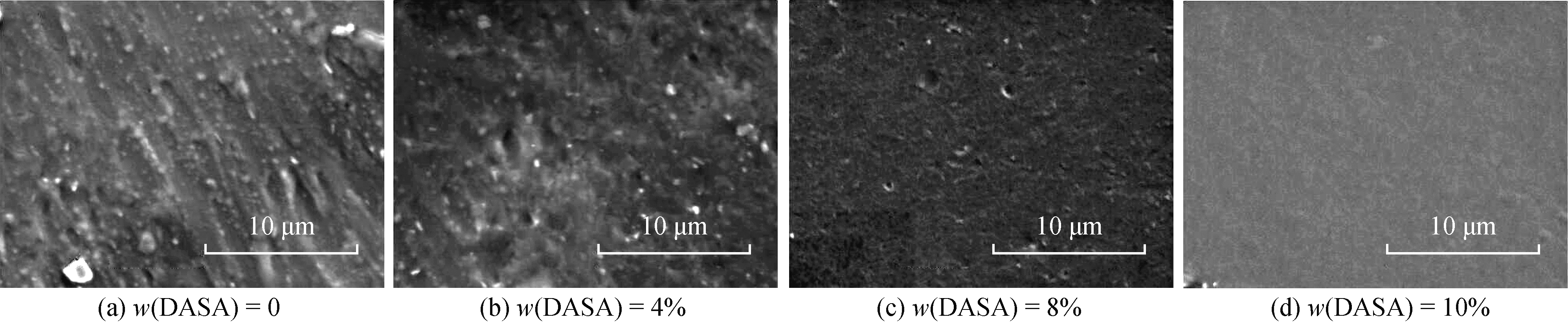

2.3 原子力显微镜(AFM)分析

天然乳胶成膜过程可分为3个阶段:水分蒸发、天然乳胶粒子之间聚集挤压变形、天然乳胶分子间相互扩散,最终形成具有一定强度的多面体膜。而蛋白质会阻碍天然乳胶粒子变形及分子链的扩散,导致胶膜表面粗糙度升高[21]。本文采用原子力显微镜观测改性前后天然乳胶膜表面形貌(如图5所示)。由图5(a)可知,纯天然乳胶膜表面凸凹不平,粗糙度(Ra)为 72.05 nm,主要是由于在成膜过程中大量蛋白质迁移到胶膜表面,导致表面蛋白质含量较高,阻碍了胶膜表面天然乳胶粒子的变形和分子链的扩散造成的。而经过氧化度为 0.17 mmol/g的氧化海藻酸钠改性后,天然乳胶膜的Ra值逐渐降低(图5(b)~5(d)),氧化海藻酸钠添加量为4%、8%、10%时,Ra值分别下降到 56.06、46.16 nm及 42.33 nm。图6所示为乳胶膜表面的SEM图,结果表明,随氧化海藻酸钠的加入胶膜表面平整度明显提高。主要是由于天然乳胶/氧化海藻酸钠中的蛋白质被均匀固定在胶膜内部,使表面天然乳胶粒子变形更加充分,分子链扩散排布更加规整,因此胶膜平整度得到明显改善。

图5 NR、NR/DASA共混膜AFM图

Fig.5 AFM images of NR and NR/DASA films

图6 NR、NR/DASA共混膜SEM图

Fig.6 SEM images of NR and NR/DASA films

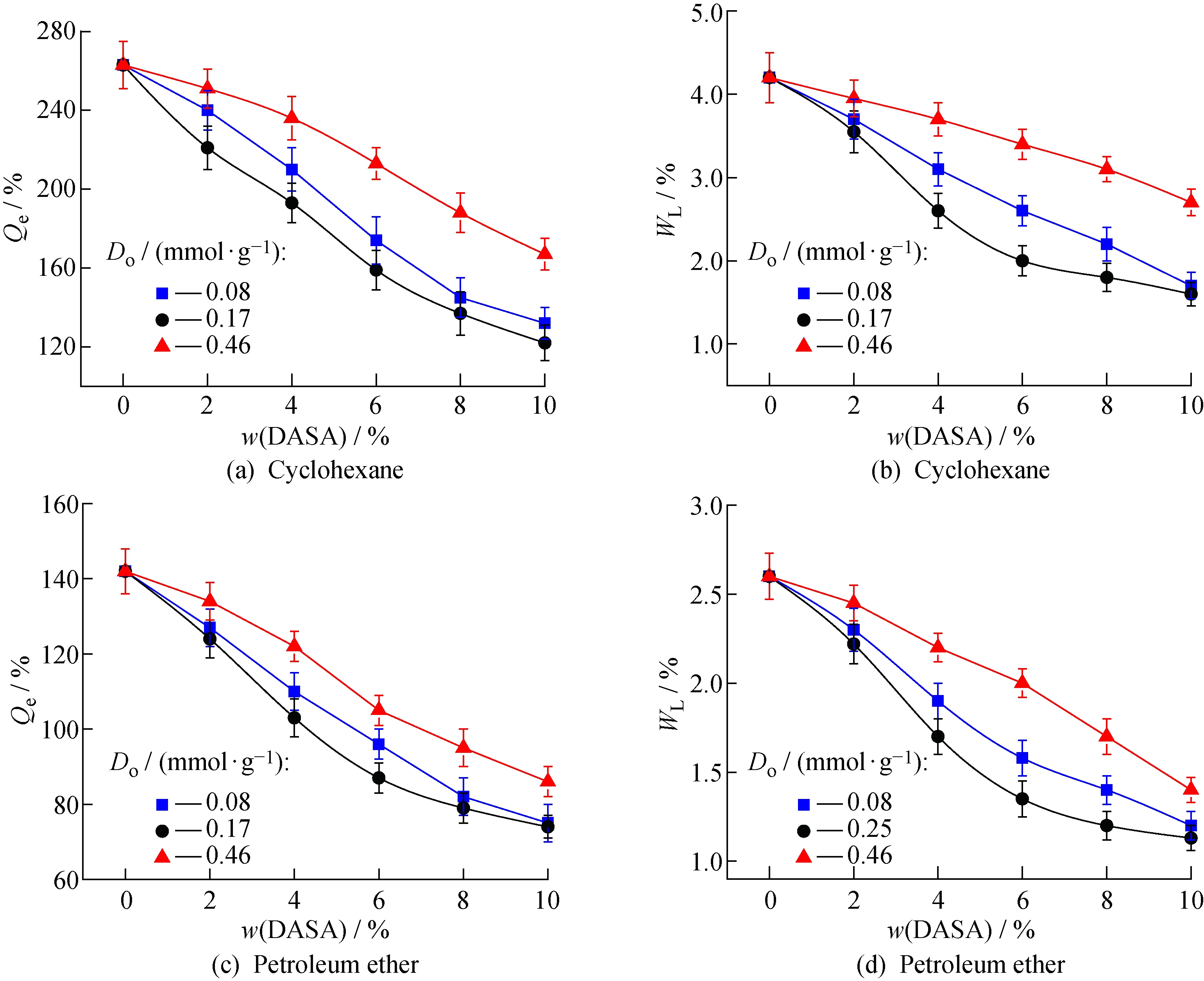

图7 改性NR膜耐溶剂性

Fig.7 Solvent resistance of modified NR films

2.4 耐溶剂性能分析

天然乳胶为非极性高分子材料,在非极性溶剂中极易溶胀变形,耐油性较差。硫化处理后的天然乳胶由于分子链无法自由移动,因此耐溶剂性能提高,且交联密度越大耐溶剂性能越好。图7表明,纯天然乳胶膜硫化处理后在环己烷和石油醚中平衡吸附后质量增重率(Qe)分别为263%和142%,质量损失率(WL)分别为 4.2% 和 2.6%。而天然乳胶/氧化海藻酸钠膜经过硫化处理后,Qe和WL值随氧化海藻酸钠添加量的增加不断降低,当氧化度为 0.17 mmol/g的氧化海藻酸钠添加量为10%时,复合膜在环己烷和石油醚中Qe值分别下降到122%和74%,WL值分别下降到 1.6% 和 1.1%,耐溶剂性能明显提高。这是因为天然乳胶/氧化海藻酸钠膜内蛋白质含量增加,促进了硫化反应的进行,提高了胶膜交联密度。同样,由于氧化度过高的氧化海藻酸钠对蛋白质的固定作用较弱,因此改性后的天然乳胶膜耐溶剂性能相对较差。

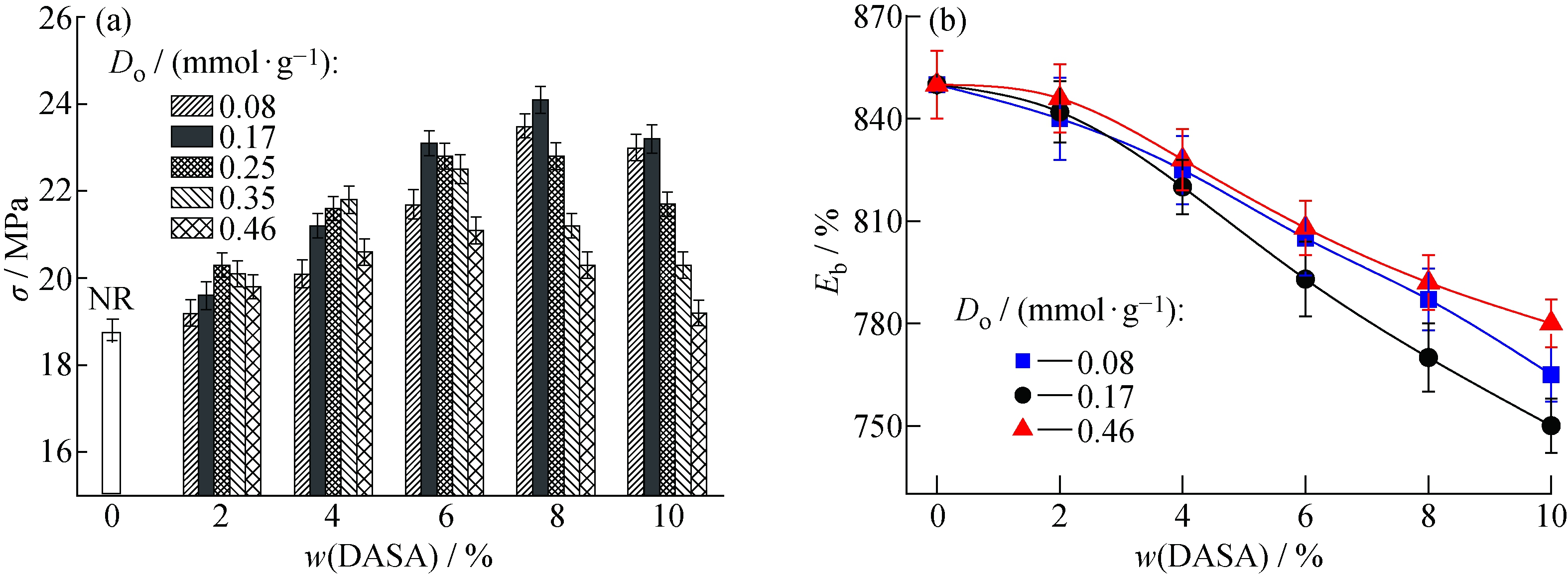

图8 NR、NR/DASA膜拉伸强度(a)及断裂伸长率(b)

Fig.8 Tensile strength (a) and elongation at break (b) of NR and NR/DASA films

2.5 力学性能分析

图8所示为天然乳胶、天然乳胶/氧化海藻酸钠膜硫化处理后拉伸强度和断裂伸长率随氧化海藻酸钠含量及其氧化度变化的关系。结果表明,当氧化度为 0.17 mmol/g的氧化海藻酸钠添加量达到8%时,天然乳胶/氧化海藻酸钠拉伸强度达到了最大值 24.1 MPa(如图8(a)),相比未改性天然乳胶硫化后强度(18.7 MPa)提升了 28.9%。原因是由于改性后天然乳胶膜内部蛋白质分布更加均匀且溢出量降低,而蛋白质分解产物,如氨基酸、胆碱、胆胺等,可与硫化促进剂氧化锌反应生成锌铵络合离子,并随后与乳胶粒子表面的脂肪酸反应生成脂肪酸锌,提高了氧化锌在乳胶中的溶解能力,因此可以更加有效地促进硫化反应的进行并提高乳胶分子链间的交联密度[4-6, 22]。此外,蛋白质在硫化天然乳胶应变诱导结晶过程中具有异相成核剂的作用,对拉伸强度有明显的自补强效果[23]。图8(b)表明,当氧化海藻酸钠含量不变时,氧化度为 0.17 mmol/g的氧化海藻酸钠改性后的天然乳胶膜断裂伸长率下降幅度最大。一方面是因为该氧化度的氧化海藻酸钠对蛋白质的固定效果较好,导致硫化后乳胶膜交联密度较高,拉伸过程中天然乳胶分子链自由移动能力较低所致;另一方面可能是由于天然乳胶交联后网链难以均匀承载,且承载的不均匀性会随交联密度的升高而增大[24],因此复合膜在拉伸过程中容易产生应力集中等缺陷而提前断裂。

2.6 耐热老化性能

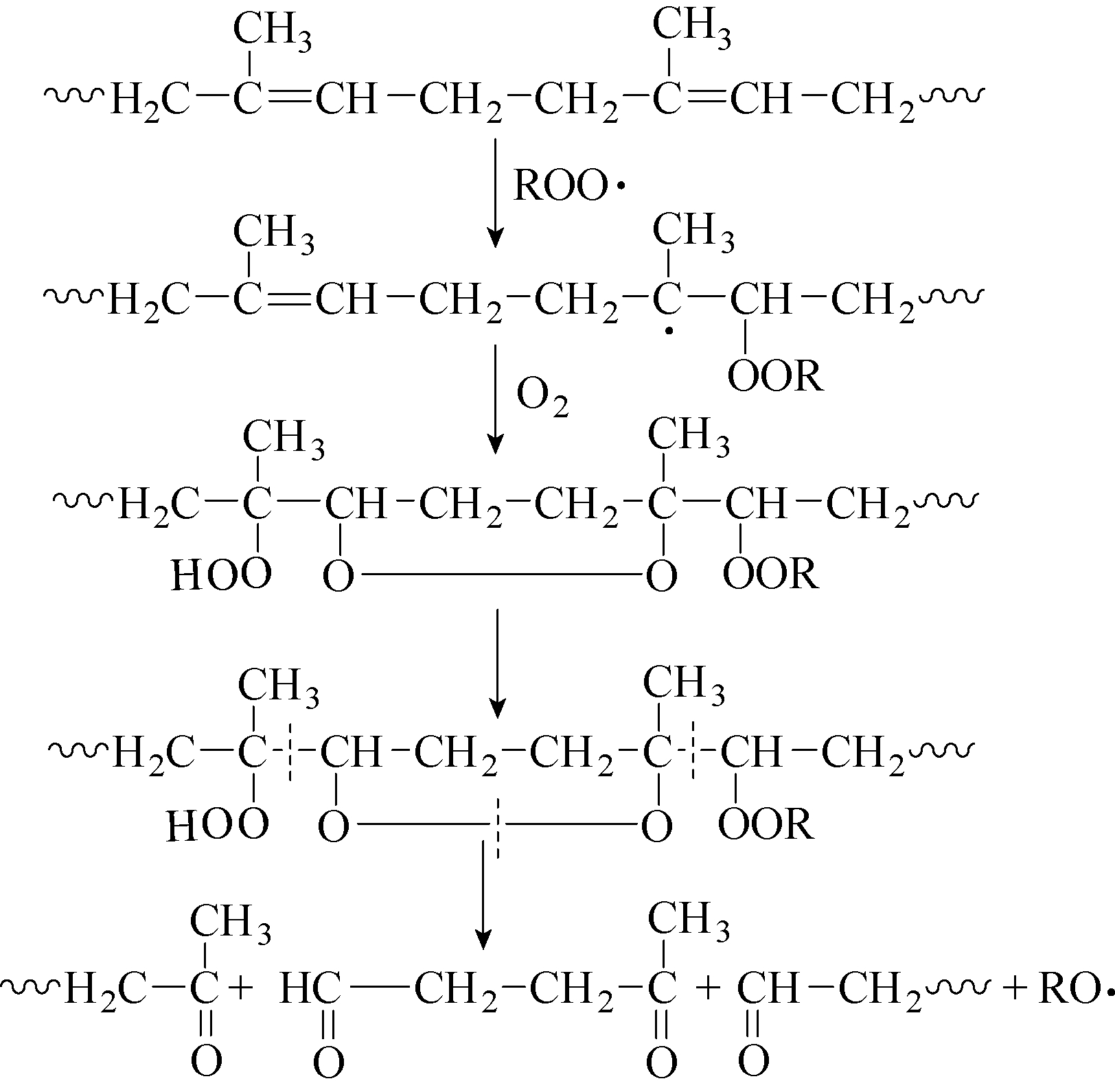

天然乳胶制品在储存和使用过程中出现的表面发黏、强度下降、弹性丧失等老化现象,主要是因为分子链的氧化降解造成的,其中热氧降解是天然乳胶最主要的老化降解形式,反应机理如图9所示[25],反应特征表现为:氧化反应式自由基连锁反应;氢过氧化物的自催化反应;老化过程最终以分子链的降解而终止。

图9 天然乳胶热氧降解机理

Fig.9 Thermal oxidative degradation mechanism of natural rubber

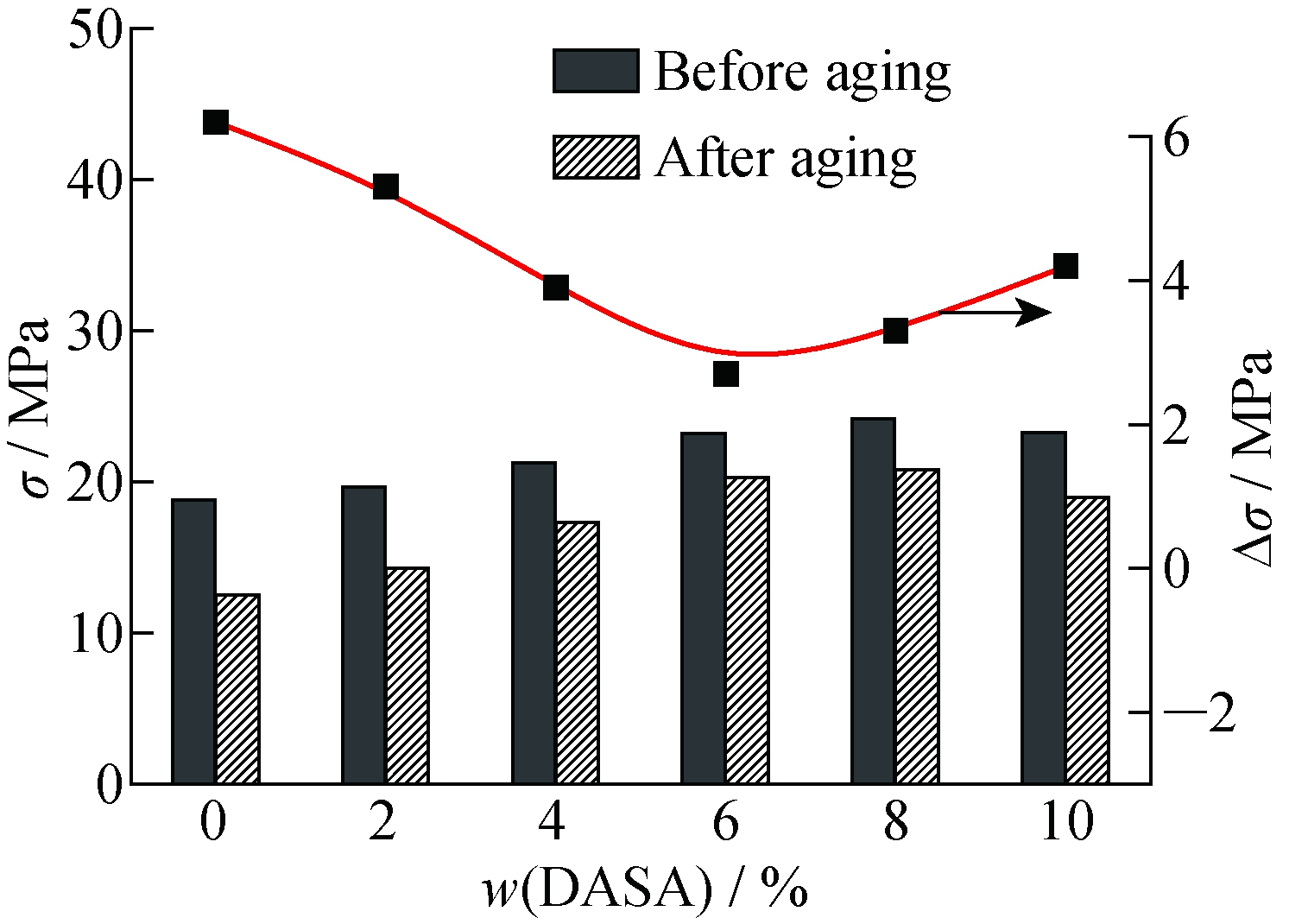

图10所示为天然乳胶/氧化海藻酸钠膜(Do=0.17 mmol/g)在85 ℃下加速老化24 h后拉伸强度变化量。结果表明,未改性天然乳胶加速老化后强度降低值Δσ为 6.2 MPa,而天然乳胶/氧化海藻酸钠膜中氧化海藻酸钠含量为6%时,Δσ值仅有 2.7 MPa。这是由于改性后天然乳胶膜内部蛋白质含量增加,提高了胶膜耐热氧老化能力[2-7]。蛋白质的抗氧化性主要是由部分氨基酸中存在的巯基决定的,巯基具有较强的还原性,可消耗天然乳胶中产生的ROO·等自由基而自身被氧化为二硫化合物[26-27],阻止了自由基向天然乳胶分子的转移。另外,天然乳胶中含有的变价金属离子,如铁、铜等可通过单电子转移的氧化还原反应使氢过氧化物分解,起到催化老化的作用。而蛋白质中一些组成单元如氨基乙酸可与金属离子反应生成稳定的氨基乙酸金属离子络合物,使金属离子失去催化活性,起到延缓老化的作用[28]。

图10 改性NR膜加速老化前后拉伸强度变化量

Fig.10 Variation of tensile strength of modified NR films before and after aging

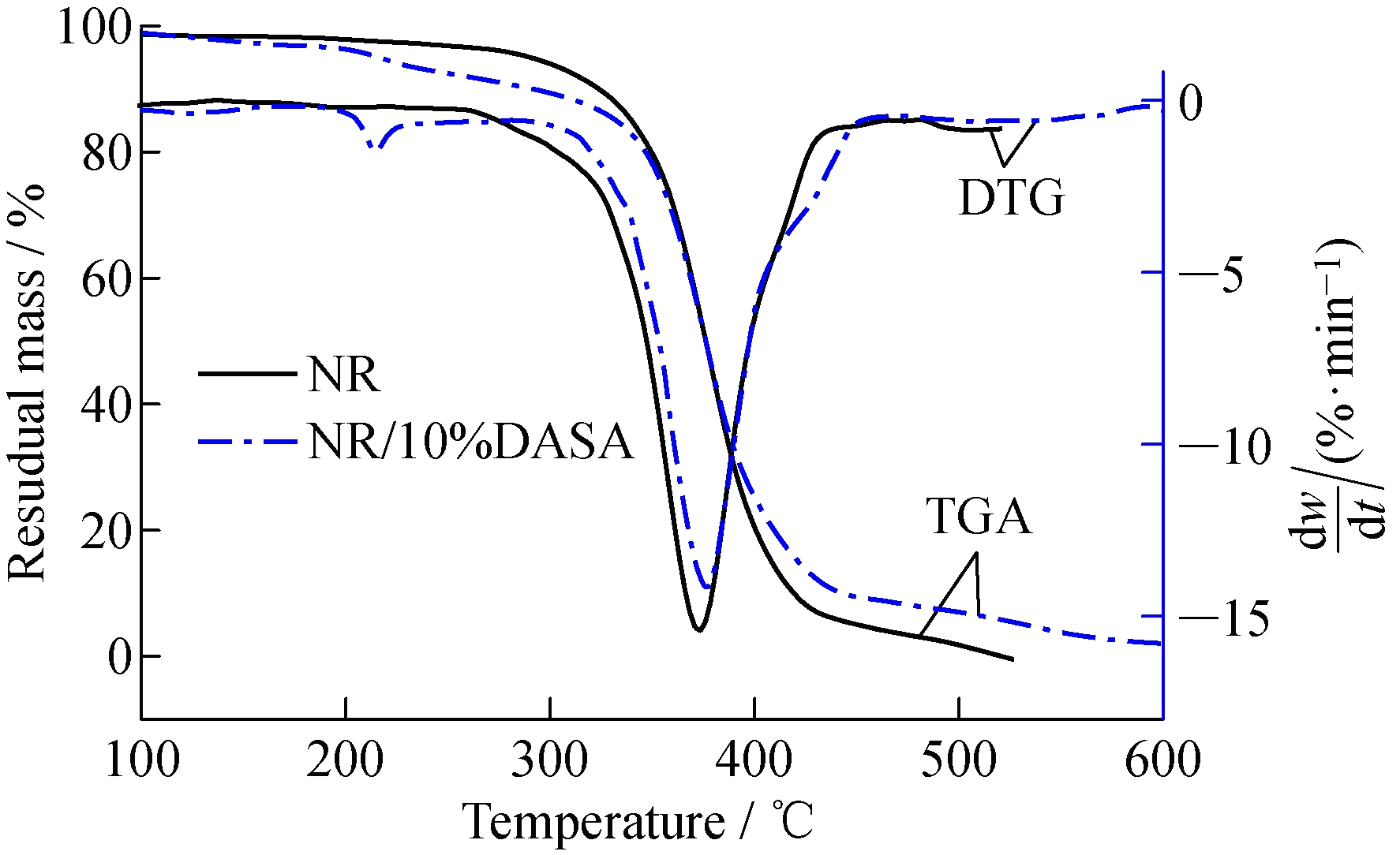

图11 NR和NR/10% DASA的TG/DTG曲线

Fig.11 TG/DTG curve of NR and NR/10%DASA

2.7 热失重分析

图11所示为天然乳胶、天然乳胶/氧化海藻酸钠(Do=0.17 mmol/g、添加量为10%,记为NR/10%DASA)在空气气氛下的TGA和DTG曲线。结果表明,天然乳胶膜降解初期(低于300 ℃)为质量慢速下降过程,在这一阶段分子链氧化交联和断裂同时进行,但氧化交联占主导作用;降解中后期(超过300 ℃)试样失重明显,主要由天然乳胶主链断裂造成。在天然乳胶整个降解过程中DTG曲线只有一个尖峰对应TGA曲线的一个转折点,说明天然乳胶膜降解过程属于一步降解行为。然而由于海藻酸盐热降解温度相对较低[12, 29],因此天然乳胶/氧化海藻酸钠膜DTG曲线出现两个尖峰,表现出两步降解行为:第1步发生在200~250 ℃,主要对应氧化海藻酸钠的降解;第2步发生在 330~420 ℃,主要对应天然乳胶的断链降解。

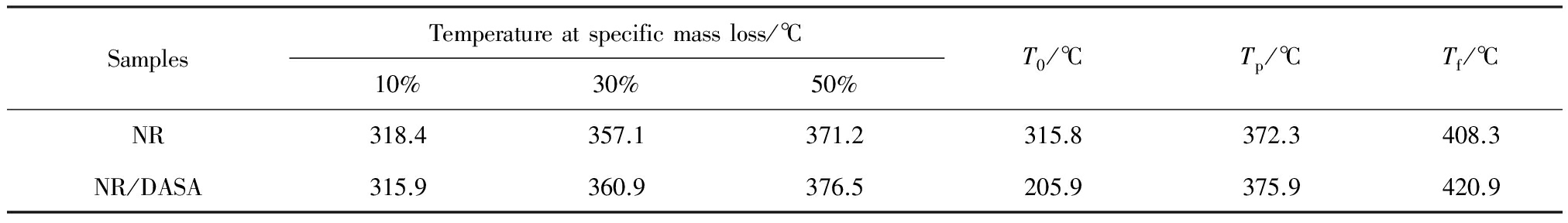

表2所示是采用切线法求得的样品特征降解温度:起始降解温度(T0)、最大速率降解温度(Tp)、终止降解温度(Tf)及降解量分别为10%、30%、50%时的温度。由于海藻酸钠降解温度相对较低,升温过程中首先发生降解反应,因此天然乳胶/氧化海藻酸钠膜的T0及降解量为10%时的温度比天然乳胶膜的相应温度低。降解量超过30%后,相同降解量时天然乳胶/氧化海藻酸钠所需温度均比纯天然乳胶膜的相应温度高,其中Tp、Tf分别升高了 3.6 ℃、12.6 ℃。这是因为蛋白质的抗老化作用减少了天然乳胶主链无规断链反应的发生,提高了天然乳胶的耐热降解性能,与张胜君等[30]研究结果一致。

表2 改性前后NR膜的特征降解温度

Table 2 Characteristic temperatures for thermal degradation of NR and NR/DASA

3 结 论

(1) 氧化度为 0.17 mmol/g的氧化海藻酸钠对蛋白质的固定作用最强,当其添加量达到10%时,天然乳胶/氧化海藻酸钠复合膜蛋白质溢出量下降到了42 μg/g,达到了规定的可有效预防过敏的标准。改性后天然乳胶膜表面平整度增加,耐溶剂性能也得到了明显改善。

(2) 天然乳胶/氧化海藻酸钠复合膜经过硫化处理后,拉伸强度相比纯天然乳胶硫化后的强度提升了28.9%,但复合膜断裂伸长率随氧化海藻酸钠含量的增加有所降低。

(3) 天然乳胶/氧化海藻酸钠复合膜经过加速老化处理后拉伸强度降低量较小,耐热氧老化能力增强。同时,天然乳胶/氧化海藻酸钠复合膜热降解温度Tp、Tf也得到了明显提升。

参考文献:

[1] GAMLIN C, MARKOVIC M G, DUTTA N K, et al. Structural effects on the decomposition kinetics of EPDM elastomers by high-resolution TGA and modulated TGA [J]. Journal of Thermal Analysis and Calorimetry, 2000, 59(1/2): 319-336.

[2] BRISTOW G M. Composition and cure behavior of skim block natural rubber [J]. Journal of Natural Rubber Research, 1990, 5(2): 114-134.

[3] OTHMAN A B, MURRAY G A M, BIRLEY A W. Stress relaxation behavior of natural rubber vulcanizates containing nonrubber constituents [J]. Journal of Natural Rubber Research, 1996, 11(3): 183-199.

[4] 王奎, 廖建和, 廖禄生, 等. 蛋白质对天然橡胶硫化动力学的影响[J]. 弹性体, 2012, 22(6): 15-18.

[5] 杨姣, 高天明, 桂红星, 等. 乳清蛋白对天然橡胶性能的影响[J]. 热带作物学报, 2016, 37(3): 597-601.

[6] 赵同建, 陈媛媛, 符新. 天然胶乳中蛋白质的结构及对其应用性能的影响研究[J]. 化学工程师, 2008, 22(8): 21-23.

[7] 李普旺, 陈鹰, 许逵, 等.低蛋白天然橡胶的性能研究 [J]. 世界橡胶工业, 2004, 31(8): 5-7.

[8] BAHRI A R S, HAMZAH S, GHAZALY H M, et al. Latex allergy studies:Location of soluble proteins in latex examination gloves [J]. Journal of Natural Rubber Research, 1993, 8(4): 299-307.

[9] FRANK W P, GASPARI A A. Natural rubber latex protein reduction with an emphasis on enzyme treatment [J]. Methods, 2002, 27(1): 77-86.

[10] 诸杰, 朱南康. 降低天然橡胶乳液中水溶性蛋白质含量的方法[J]. 中国血液流变学杂志, 2006, 16(1): 153-157.

[11] 朱南康, 王春雷, 张友九, 等. 天然橡胶乳液辐射硫化研究及应用[J]. 核技术, 2003, 26(7): 530-536.

[12] 林升博, 赵艳芳, 廖双泉, 等. 颗粒状天然橡胶制备新方法及其性能的研究 [J]. 热带作物学报, 2015, 36(11): 2088-2093.

[13] 何淑兰, 张敏, 耿占杰. 部分氧化海藻酸钠的制备与性能 [J]. 应用化学杂志, 2005, 22(9): 1007-1011.

[14] SUN J Y, TIAN X H, FENG P, et al. Preparation of low-allergen natural rubber latex by transglutaminase catalysis [J]. Journal of Applied Polymer Science, 2013, 129(5): 2404-2410.

[15] GOMEZ C G, RINAUDO M, VILLAR M A. Oxidation of sodium alginate and characterization of the oxidized derivatives [J]. Carbohydrate Polymers, 2007, 67(3): 296-304.

[16] KIM U J, KUGA S. Thermal decomposition of dialdehyde cellulose and its nitrogen-containing derivatives [J]. Thermochimica Acta, 2001, 369(1-2): 79-85.

[17] 王践云, 金娟, 叶文靖, 等. 新型天然交联剂氧化海藻酸钠制备及其性能研究[J]. 化学试剂, 2009, 31(2): 97-100.

[18] 陈建美. 明胶/氧化海藻酸钠交联纤维载抗生素用于烫伤修复的研究 [D]. 成都:西南交通大学, 2014.

[19] 王进文. 脱除天然橡胶胶乳和手套中的蛋白质[J]. 世界橡胶工业, 2015, 42(11): 22-26.

[20] LE-TIEN C, MILLETTE M, LACROIX M, et al. Modified alginate matrices for the immobilization of bioactive agents [J]. Biotechnology and Applied Biochemistry, 2004, 39(2): 189-198.

[21] SAKDAPIPANICH J, KALAH R, NIMPAIBOON A, et al. Influence of mixed layer of proteins and phospholipids on the unique film formation behavior of Hevea natural rubber latex [J]. Colloids and Surfaces: A. Physicochemical and Engineering Aspects, 2015, 466(5): 100-106.

[22] OTHMAN A B, MURRAY G A M, BIRLEY A W. Stress relaxation behaviour of natural rubber vulcanisates containing non-rubber constituents [J]. Journal of Natural Rubber Research, 1996, 11(3): 183-199.

[23] SEIICLLI K, 王贵一. 高脱蛋白天然橡胶的热学性能和结晶特性[J]. 橡胶参考资料, 2000, 30(6): 44-48.

[24] 张宏亮, 刘大晨. 交联密度对软丁腈N41动态力学性能的影响 [J]. 沈阳化工大学学报, 2015(2): 140-143.

[25] EDGE M, ALLEN N S, GONZALEZ-SANCHEZ R, et al. The influence of cure and carbon black on the high temperature oxidation of natural rubber: I. Correlation of physicochemical changes [J]. Polymer Degradation and Stability, 1999, 64(2): 197-205.

[26] LAWRENCE M T, SASAKI S, MCCLEMENTS D J, et al. Mechanisms of the antioxidant activity of a high molecular weight fraction of whey [J]. Journal of Agricultural and Food Chemistry, 2000, 48(5): 1473-1478.

[27] 田悦, 杜军保. 二硫键和巯基在蛋白质结构功能中的作用及分析方法[J]. 实用儿科临床杂志, 2007, 22(19): 1499-1501.

[28] AZIZAN M R, SHAHNZ M, HASMA H, et al. Latex protein allergy: A prevalence study of factory workers [J]. Journal of Natural Rubber Research, 1996, 11(4): 240-246.

[29] 冀虎, 刘云, 赵瑾朝, 等. 氧化海藻酸钠交联海藻酸钙/明胶(半)互穿网络的制备及热稳定性研究[J]. 功能材料, 2014, 45(4): 4130-4133.

[30] 张胜君, 于人同, 白晓莹, 等. 快速凝固天然橡胶的结构和性能的研究[J]. 材料导报, 2016, 30(4): 25-28.